El enfriamiento inmediato es la variable definitoria que dicta la calidad final del material tratado con Choque Térmico de Carbono (CTS). Al reducir rápidamente la temperatura, usted "congela" efectivamente la estructura atómica en su estado óptimo de alta temperatura, evitando que el material vuelva a una configuración menos deseable.

El propósito principal del enfriamiento inmediato es bloquear una estructura altamente grafítica y con pocos defectos antes de que el enfriamiento natural pueda alterarla. Este ciclo térmico rápido es la única forma de inhibir el crecimiento excesivo de grano mientras se preservan simultáneamente las características mesoporosas críticas a nanoescala del material.

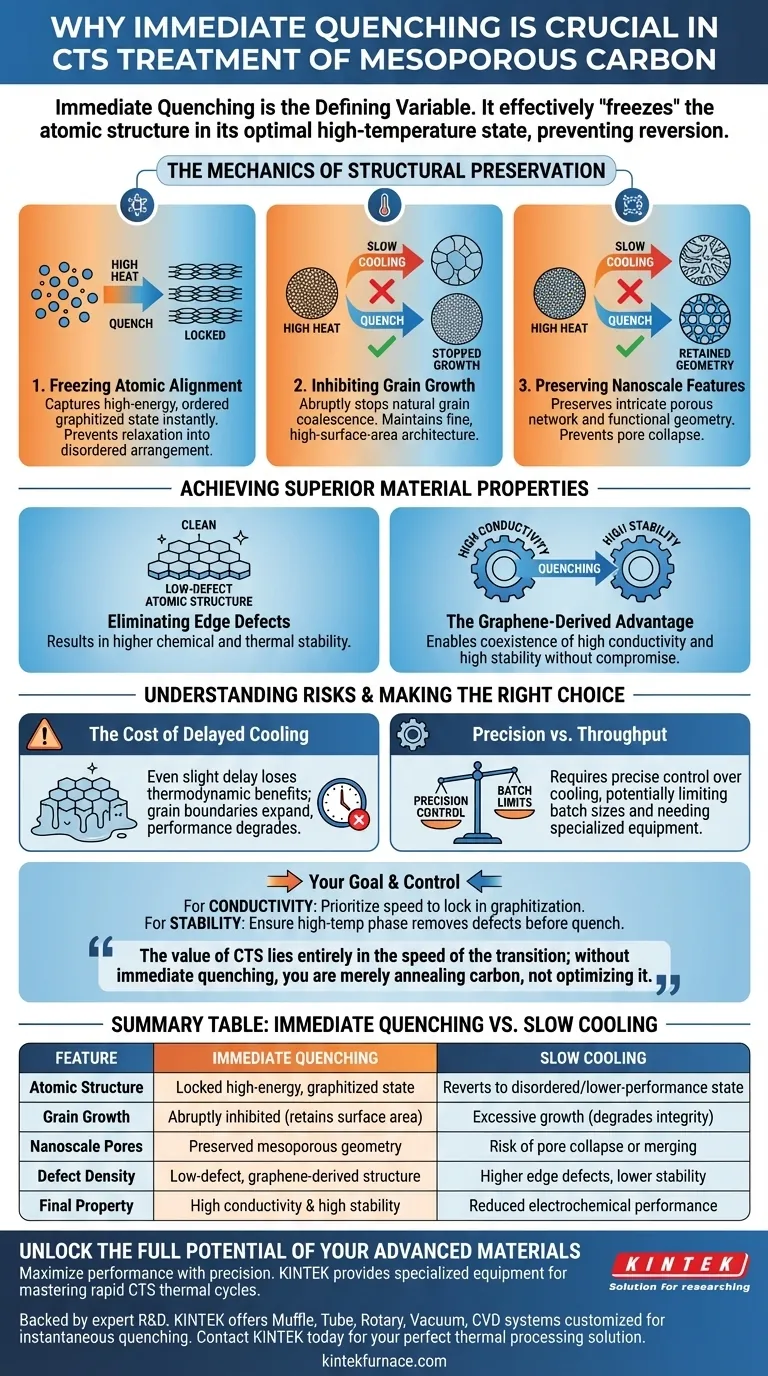

La Mecánica de la Preservación Estructural

Congelación de la Alineación Atómica

Durante la fase de alta temperatura del CTS, los átomos de carbono se organizan en una estructura altamente grafítica. Esta alineación es responsable de una conductividad eléctrica superior.

El enfriamiento inmediato actúa como un freno repentino al movimiento atómico. Captura este estado ordenado y de alta energía al instante, asegurando que el carbono no se relaje en una disposición desordenada o de menor rendimiento.

Inhibición del Crecimiento de Grano

El calor fomenta naturalmente que los granos dentro del material se unan y crezcan. Si se permitiera que el material se enfriara lentamente, ocurriría un crecimiento excesivo de grano.

Los granos grandes inevitablemente degradan el área superficial y la integridad estructural del material. El enfriamiento detiene este crecimiento abruptamente, manteniendo la arquitectura fina de alta área superficial requerida para aplicaciones de alto rendimiento.

Preservación de Características a Nanoescala

La utilidad de este carbono depende en gran medida de sus características mesoporosas. Estos son diminutos poros a nanoescala que proporcionan una gran área superficial.

Los procesos de enfriamiento lento amenazan con colapsar o fusionar estos poros. El enfriamiento rápido preserva la intrincada red porosa, asegurando que el material conserve su geometría funcional.

Logro de Propiedades de Materiales Superiores

Eliminación de Defectos de Borde

El procesamiento estándar a menudo deja los materiales de carbono con imperfecciones estructurales conocidas como defectos de borde. El proceso CTS, adaptado con enfriamiento inmediato, crea una estructura atómica con pocos defectos.

El resultado es un material "más limpio" a nivel atómico. Esto se traduce directamente en una mayor estabilidad química y térmica en el producto final.

La Ventaja Derivada del Grafeno

Cuando se ejecuta correctamente, este proceso produce carbono mesoporoso derivado del grafeno. Esta clasificación específica de carbono es muy codiciada porque une dos propiedades generalmente conflictivas.

Ofrece alta conductividad (debido a la grafificación) junto con alta estabilidad (debido a la ausencia de defectos). Solo el choque térmico del enfriamiento inmediato permite que estas dos propiedades coexistan sin compromisos.

Comprensión de los Riesgos del Proceso

El Costo del Enfriamiento Retrasado

El principal escollo en este proceso es la falta de velocidad. Si el enfriamiento no es instantáneo, se pierden los beneficios termodinámicos.

Incluso un ligero retraso permite que los límites de grano se expandan. Esto resulta en un material que puede parecer similar macroscópicamente pero carece del rendimiento conductivo y estructural del carbono verdaderamente tratado con CTS.

Precisión vs. Rendimiento

Lograr este ciclo térmico ultrarrápido requiere un control preciso sobre el medio de enfriamiento y el tiempo.

Esto agrega complejidad al proceso de fabricación. El estricto requisito de caídas de temperatura inmediatas puede limitar los tamaños de lote o requerir equipos especializados en comparación con los métodos estándar de recocido de enfriamiento lento.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios del carbono tratado con CTS, debe alinear sus controles de procesamiento con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Conductividad Eléctrica: Priorice la velocidad del enfriamiento para bloquear el máximo grado de grafificación sin permitir la relajación.

- Si su enfoque principal es la Estabilidad a Largo Plazo: Asegúrese de que la fase de alta temperatura sea suficiente para eliminar los defectos de borde antes de que el enfriamiento congele la estructura.

El valor del CTS reside enteramente en la velocidad de la transición; sin un enfriamiento inmediato, simplemente está recociendo carbono, no optimizándolo.

Tabla Resumen:

| Característica | Efecto del Enfriamiento Inmediato | Resultado del Enfriamiento Lento |

|---|---|---|

| Estructura Atómica | Bloqueada en estado grafítico de alta energía | Vuelve a un estado desordenado/de menor rendimiento |

| Crecimiento de Grano | Inhibido abruptamente (retiene área superficial) | Crecimiento excesivo (degrada la integridad) |

| Poros a Nanoescala | Geometría mesoporosa preservada | Riesgo de colapso o fusión de poros |

| Densidad de Defectos | Estructura derivada del grafeno con pocos defectos | Mayores defectos de borde y menor estabilidad |

| Propiedad Final | Alta conductividad y alta estabilidad | Rendimiento electroquímico reducido |

Desbloquee el Potencial Completo de sus Materiales Avanzados

Maximice el rendimiento de sus carbonos derivados del grafeno con la precisión que exigen. KINTEK proporciona el equipo especializado necesario para dominar los ciclos térmicos rápidos del tratamiento CTS.

Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos Muffle, de Tubo, Rotatorios, de Vacío, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para garantizar el enfriamiento instantáneo y el control preciso de la temperatura requeridos para sus objetivos de investigación únicos.

No permita que el enfriamiento lento comprometa sus resultados. Contacte a KINTEK hoy mismo para encontrar la solución de procesamiento térmico perfecta para su laboratorio.

Guía Visual

Referencias

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es necesario un horno de secado por aire forzado para catalizadores de caolín impregnados? Lograr la inmovilización uniforme de los componentes

- ¿Cuál es la función del dispositivo de calentamiento en el método de micro-Kjeldahl? Domina el análisis de proteínas en champiñones

- ¿Cómo influye el tamaño de las partículas de nano-MgO en el dopaje de azufre en el carbón activado? Optimizar el dopaje para materiales de laboratorio de alto rendimiento

- ¿Cuáles son las ventajas de la aleación Zr2Cu sobre el circonio puro en RMI? Optimizar la integridad de la fibra a temperaturas más bajas

- ¿Cómo mejora el diseño de succión simétrica el tratamiento térmico del alambre de acero? Lograr un flujo de sal uniforme y una calidad de sorbita

- ¿Cuál es el papel del helio de alta pureza en la levitación electromagnética? Clave para la regulación térmica rápida

- ¿Cuáles son los objetivos principales del proceso de uso de un horno de cinta infrarroja? Optimizar la metalización de células solares TOPCon

- ¿Cuáles son algunos tipos comunes de hornos de solera? Encuentre su solución perfecta de tratamiento térmico