Los tipos más comunes de hornos de solera son los de caja, foso, carro y campana. Cada uno de estos diseños está construido con un propósito específico para resolver desafíos particulares de manipulación y procesamiento de materiales, desde el tratamiento de piezas pequeñas de uso general hasta el procesamiento de componentes industriales masivos. La elección correcta se determina por el tamaño, la forma y el peso de sus piezas, así como por el ciclo de tratamiento térmico específico requerido.

La decisión fundamental al seleccionar un horno de solera no es encontrar el horno "mejor", sino hacer coincidir con precisión la arquitectura del horno con su realidad operativa: la geometría de sus piezas, el método de carga y el nivel de control atmosférico que exige su proceso.

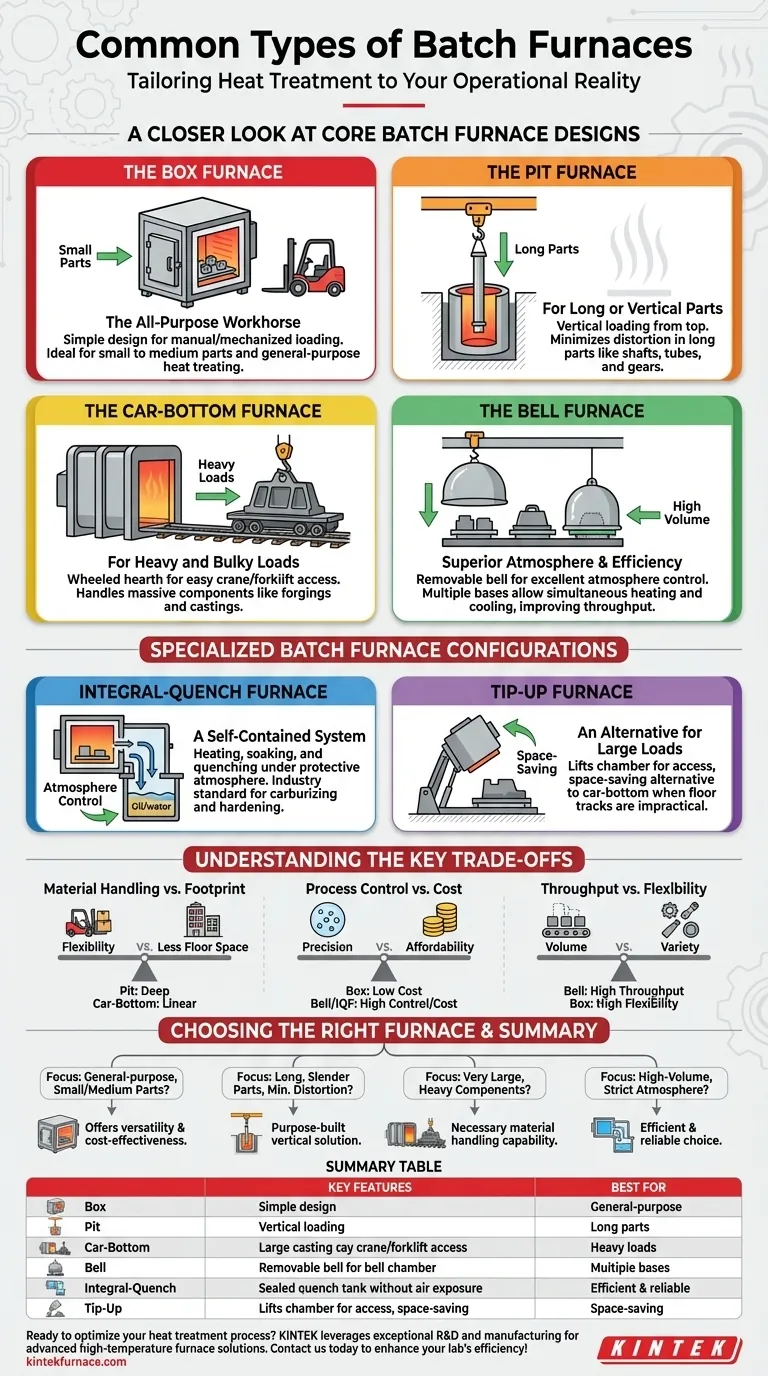

Una mirada más cercana a los diseños de hornos de solera principales

Un horno de solera procesa una sola carga, o "lote", de material a la vez. La diferencia fundamental entre los tipos radica en cómo se configuran y cómo se carga, calienta y descarga ese lote.

El horno de caja: el caballo de batalla multiuso

El horno de caja es el diseño más sencillo, esencialmente una cámara aislada con una puerta en un lado para cargar y descargar. Su simplicidad lo hace increíblemente versátil.

Estos hornos son ideales para una amplia variedad de aplicaciones de tratamiento térmico que involucran piezas pequeñas a medianas que pueden cargarse manualmente o colocarse en una bandeja con un montacargas. Las versiones especializadas, conocidas como hornos de caja mecanizados, pueden incluir cargadores integrados y tanques de enfriamiento.

El horno de foso: para piezas largas o verticales

Un horno de foso es un horno cilíndrico instalado en un foso, colocando su abertura a nivel del suelo. Las piezas se cargan verticalmente desde la parte superior, típicamente utilizando una grúa aérea.

Esta orientación vertical es su principal ventaja. Es la solución ideal para piezas largas y esbeltas como ejes, tubos y engranajes, ya que permite suspenderlas o fijarlas verticalmente para minimizar la deformación y la distorsión durante el calentamiento.

El horno de carro: para cargas pesadas y voluminosas

El horno de carro, también conocido como horno de solera móvil, está diseñado para manejar cargas extremadamente grandes y pesadas. El suelo del horno, o solera, está construido sobre un "carro" con ruedas que se mueve sobre rieles.

Para cargarlo, el carro se retira del cuerpo principal del horno, proporcionando acceso sin obstáculos para grúas aéreas o grandes montacargas. Es el estándar para el tratamiento de componentes masivos como grandes forjas, piezas fundidas y fabricaciones complejas que son demasiado pesadas o engorrosas para otros diseños.

El horno de campana: atmósfera superior y eficiencia

Un horno de campana presenta una base estacionaria de soporte de carga y una cámara de calentamiento removible, o "campana", que se baja sobre la carga.

Este diseño ofrece dos beneficios principales. Primero, proporciona un excelente sellado, lo que lo hace superior para procesos que requieren atmósferas estrictamente controladas durante ciclos largos. Segundo, una sola campana puede servir a múltiples bases, permitiendo que una carga se enfríe bajo atmósfera mientras otra se está calentando, mejorando significativamente la eficiencia operativa.

Configuraciones especializadas de hornos de solera

Más allá de los tipos principales, varios diseños especializados abordan necesidades de proceso más específicas.

El horno de temple integral: un sistema autocontenido

El horno de temple integral es una unidad autocontenida altamente eficiente. Es esencialmente un horno de caja con un vestíbulo sellado y un tanque de temple integrado lleno de aceite, agua o sal.

Todo el proceso (calentamiento, remojo y temple) ocurre bajo una atmósfera protectora sin exponer las piezas calientes al aire. Esto lo convierte en el estándar de la industria para procesos como la carburación, carbonitración y temple neutro donde la química de la superficie y el brillo son críticos.

El horno de volteo: una alternativa para cargas grandes

Similar en aplicación a un horno de carro, un horno de volteo levanta toda su cámara de calentamiento hacia arriba y lejos de una solera estacionaria. Esto proporciona un excelente acceso para cargar piezas pesadas y puede ser una alternativa que ahorra espacio donde las vías de piso para un carro no son prácticas.

Comprendiendo las principales compensaciones

Elegir un horno implica equilibrar factores contrapuestos. Lo que se gana en un área, a menudo se sacrifica en otra.

Manipulación de materiales vs. espacio físico

Un horno de foso ahorra un valioso espacio en el suelo, pero requiere una cimentación profunda y suficiente espacio libre superior para una grúa. Un horno de carro, por el contrario, requiere una cantidad significativa de espacio lineal en el suelo para acomodar el carro y sus vías.

Control de proceso vs. costo

Un horno de caja simple es rentable y flexible para trabajos de propósito general. Sin embargo, lograr el control de atmósfera de alta pureza de un horno de campana o el flujo de proceso continuo de un horno de temple integral requiere un sistema más complejo y costoso.

Rendimiento vs. flexibilidad

Un horno de campana con múltiples bases puede aumentar drásticamente el rendimiento para ciclos largos y repetibles. Un horno de caja estándar, sin embargo, ofrece mayor flexibilidad para un taller que maneja una amplia variedad de piezas con diferentes requisitos de proceso cada día.

Eligiendo el horno adecuado para su proceso

Su decisión final debe guiarse por una clara comprensión de su objetivo operativo principal.

- Si su enfoque principal es el tratamiento térmico de propósito general de varias piezas pequeñas a medianas: Un horno de caja ofrece la mayor versatilidad y rentabilidad.

- Si su enfoque principal es el procesamiento de piezas largas y esbeltas como ejes para minimizar la distorsión: Un horno de foso es la solución diseñada para este propósito.

- Si su enfoque principal es el tratamiento de componentes muy grandes, pesados o voluminosos: Un horno de carro proporciona la capacidad necesaria de manipulación de materiales.

- Si su enfoque principal es el procesamiento de alto volumen con un control de atmósfera estricto, como la carburación: Un horno de temple integral es la opción más eficiente y confiable.

Al hacer coincidir el diseño del horno con la geometría específica de sus piezas, las necesidades de manipulación y los requisitos del proceso, garantiza una operación de tratamiento térmico eficiente y efectiva.

Tabla resumen:

| Tipo | Características clave | Ideal para |

|---|---|---|

| Horno de Caja | Diseño simple, versátil, carga manual o mecanizada | Piezas pequeñas a medianas, tratamiento térmico de propósito general |

| Horno de Foso | Carga vertical, instalado en foso, minimiza la distorsión | Piezas largas o esbeltas como ejes y tubos |

| Horno de Carro | Solera con ruedas para cargas pesadas, accesible con grúa | Componentes grandes y pesados como forjas y piezas fundidas |

| Horno de Campana | Campana removible, excelente control de atmósfera, eficiente con múltiples bases | Procesos de alto volumen que requieren un control de atmósfera estricto |

| Horno de Temple Integral | Tanque de temple integrado, autocontenido, atmósfera protectora | Carburación, carbonitración, temple neutro |

| Horno de Volteo | Eleva la cámara para el acceso, alternativa que ahorra espacio | Cargas pesadas donde las vías para un carro no son prácticas |

¿Listo para optimizar su proceso de tratamiento térmico? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que maneje piezas pequeñas o componentes industriales masivos, podemos ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestros hornos de solera pueden mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible