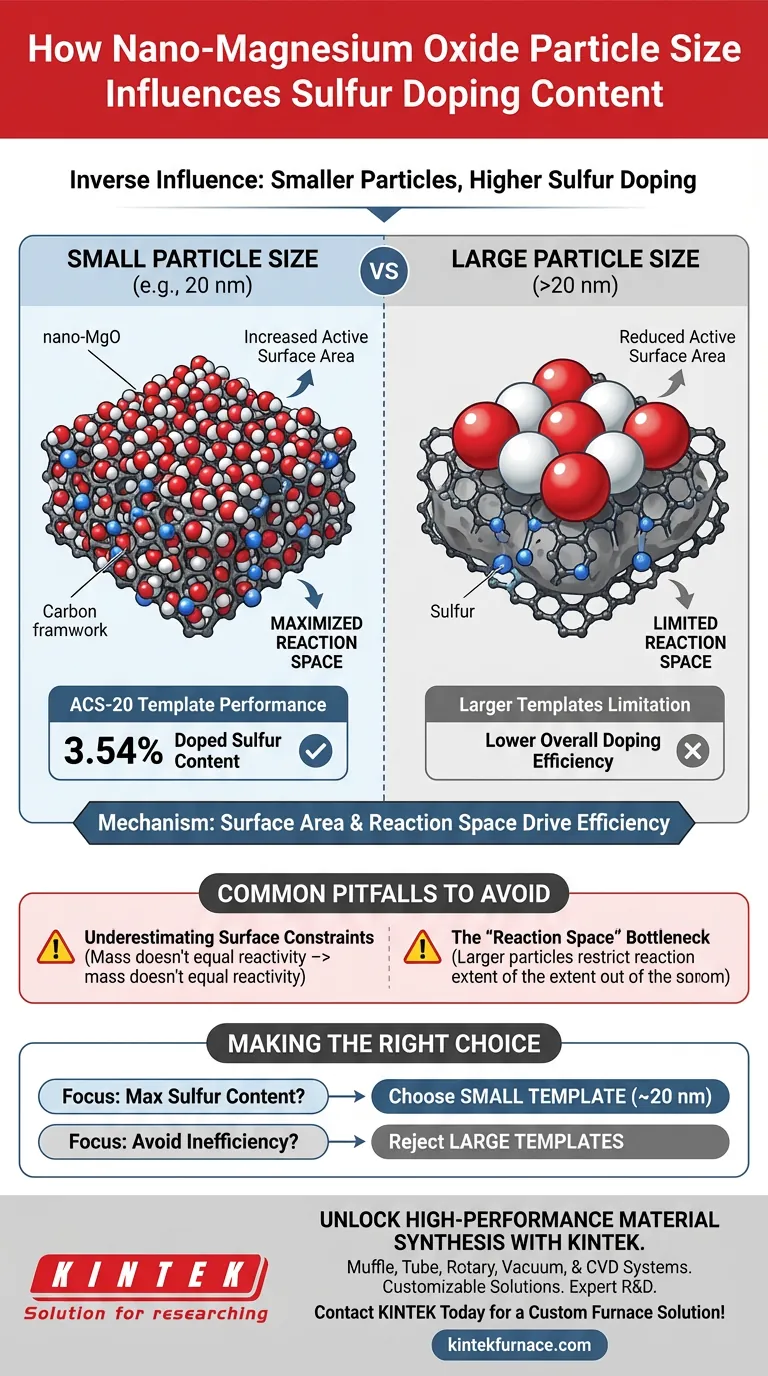

El tamaño de las partículas de nanoóxido de magnesio ejerce una influencia directa e inversa en el contenido de dopaje de azufre. Específicamente, la utilización de tamaños de partícula más pequeños, como 20 nm, aumenta significativamente el porcentaje de azufre incorporado en el carbón activado. Esto se debe principalmente al drástico aumento del área superficial activa disponible proporcionada por las partículas más pequeñas.

El principio fundamental es que las partículas plantilla más pequeñas maximizan el "espacio de reacción" por unidad de masa. Esta mayor exposición superficial facilita una reacción más completa entre el marco de carbono y la fuente de azufre, lo que resulta en una eficiencia de dopaje superior.

El Mecanismo Detrás de la Eficiencia del Dopaje

El Papel del Área Superficial Activa

El impulsor fundamental de este proceso es el área superficial activa. Las partículas de nanoóxido de magnesio más pequeñas proporcionan un área superficial mucho mayor para la misma masa en comparación con las partículas más grandes.

Facilitando la Reacción

Esta área superficial expandida permite una mayor interacción entre los materiales. Asegura una reacción más completa entre el marco de carbono y la fuente de azufre.

Creando Espacio de Reacción

Las partículas más pequeñas aumentan efectivamente el espacio de reacción disponible. Esta característica física elimina los cuellos de botella que de otro modo impedirían que el azufre se integrara en la estructura del carbono.

Evidencia del Impacto

Rendimiento de Plantillas de 20 nm (ACS-20)

Los estudios empíricos demuestran claras ventajas al usar plantillas más pequeñas. Específicamente, el carbono poroso dopado con azufre preparado con una plantilla de 20 nm (ACS-20) logra un alto contenido de azufre dopado de aproximadamente 3.54%.

La Limitación de las Plantillas Más Grandes

Por el contrario, las plantillas más grandes dan como resultado un contenido de dopaje reducido. El mayor tamaño de partícula limita inherentemente el espacio de reacción activo, lo que lleva a una eficiencia de dopaje general menor.

Errores Comunes a Evitar

Subestimar las Restricciones de Superficie

Un error común en la síntesis es asumir que la masa equivale a reactividad. Incluso si la masa del óxido de magnesio es constante, aumentar el tamaño de las partículas reduce el área superficial funcional disponible para la reacción.

El Cuello de Botella del "Espacio de Reacción"

El uso de partículas más grandes crea una restricción física. Esto limita la extensión de la reacción entre el carbono y el azufre, haciendo químicamente imposible lograr los altos niveles de dopaje observados con partículas de 20 nm.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar la síntesis de carbón activado dopado con azufre, debe seleccionar el tamaño de su plantilla en función de sus objetivos químicos.

- Si su principal objetivo es maximizar el contenido de azufre: Utilice nanoóxido de magnesio con un tamaño de partícula pequeño (idealmente alrededor de 20 nm) para garantizar el área superficial activa máxima y la completitud de la reacción.

- Si su principal objetivo es evitar la ineficiencia del proceso: Rechace las plantillas de partículas más grandes, ya que restringen inherentemente el espacio de reacción y no lograrán altos porcentajes de dopaje.

Al priorizar el tamaño de plantilla viable más pequeño, desbloquea todo el potencial químico de la reacción azufre-carbono.

Tabla Resumen:

| Tamaño de Partícula | Identificador de Muestra | Contenido de Dopaje de Azufre | Eficiencia de Reacción |

|---|---|---|---|

| 20 nm | ACS-20 | 3.54% | Alta (Área superficial activa máxima) |

| Grande (>20 nm) | Plantillas Estándar | Baja | Baja (Espacio de reacción limitado) |

Desbloquee la Síntesis de Materiales de Alto Rendimiento con KINTEK

La ingeniería precisa de materiales requiere equipos que puedan manejar procesos químicos exigentes. KINTEK ofrece sistemas líderes en la industria de Muffle, Tubo, Rotatorio, Vacío y CVD, todos personalizables para satisfacer sus necesidades específicas de investigación y síntesis.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio garantizan el calentamiento uniforme y la estabilidad necesarios para optimizar el dopaje de carbón activado y otras aplicaciones de materiales avanzados.

¿Listo para mejorar la eficiencia de su investigación? ¡Contacte a KINTEK hoy mismo para una solución de horno personalizada!

Guía Visual

Referencias

- Yaoping Guo, Rui Fang. Sulfur-doped activated carbon for the efficient degradation of tetracycline with persulfate: Insight into the effect of pore structure on catalytic performance. DOI: 10.1039/d3ra08958d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo contribuye un horno de secado por aire forzado a temperatura constante al proceso de activación de poros del carbono de biomasa?

- ¿Cuál es el propósito de usar un horno de secado al vacío en el postratamiento de catalizadores de Pd/BPC? Optimizar el rendimiento.

- ¿Qué papel juega el yodo (I2) como agente de transporte en la CVT para FexTaSe2? Desbloquea el crecimiento eficiente de cristales únicos

- ¿Cuál es el propósito de precalentar las partículas de refuerzo? Optimizar los resultados del moldeo por agitación de AMC

- ¿Por qué la precisión del control de temperatura es crítica para los electrodos de difusión de gas? Logre una redistribución perfecta del PTFE

- ¿Cuál es la función principal de un horno de secado al vacío? Clave para la preparación de lodos de ánodo compuesto

- ¿Por qué se utiliza una caja de curado estándar de temperatura y humedad constantes para el mortero de escoria de magnesio? Hechos clave del pretratamiento

- ¿Cuál es la función principal de un horno de secado de alto vacío en el pretratamiento de polvo B4C/Al? Proteger la pureza y prevenir poros