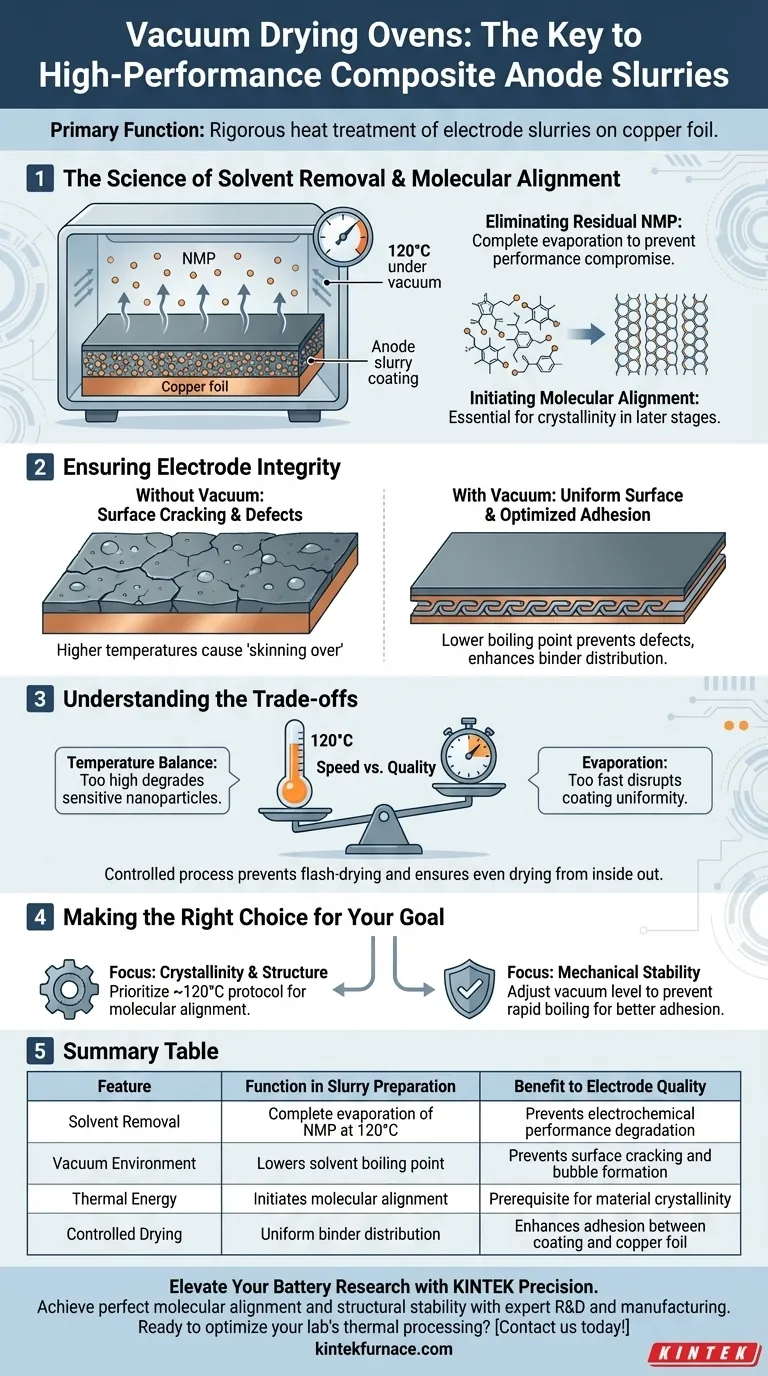

La función principal de un horno de secado al vacío en la preparación de lodos de ánodo compuesto es el riguroso tratamiento térmico de los lodos de electrodo recubiertos sobre colectores de corriente de lámina de cobre. Operando a temperaturas específicas, como 120 °C al vacío, este proceso asegura la eliminación completa de disolventes residuales como la N-metil-2-pirrolidona (NMP). Fundamentalmente, también inicia la alineación molecular de los componentes orgánicos, sentando las bases necesarias para la cristalinidad del material en las etapas posteriores de procesamiento.

Si bien el objetivo inmediato es la evaporación de los disolventes, el entorno de vacío es fundamental para reducir los puntos de ebullición y lograr un "secado profundo" sin daños térmicos. Esto asegura que el electrodo logre la alineación molecular y la estabilidad estructural necesarias, en lugar de solo un secado superficial.

La ciencia de la eliminación de disolventes

Eliminación de NMP residual

La tarea principal del horno es la evaporación total del disolvente utilizado para crear el lodo, típicamente N-metil-2-pirrolidona (NMP).

Dejar incluso cantidades mínimas de disolvente puede comprometer el rendimiento electroquímico de la batería final. El horno de vacío utiliza calor (por ejemplo, 120 °C) para eliminar completamente este disolvente.

Inicio de la alineación molecular

Más allá del simple secado, la energía térmica combinada con el entorno de vacío cumple un propósito estructural.

Este proceso inicia la alineación molecular de los componentes orgánicos dentro del lodo. Esta alineación es un requisito previo fundamental para mejorar la cristalinidad del material en etapas posteriores de producción.

Garantizar la integridad del electrodo

Prevención de defectos superficiales

Secar un lodo a presión atmosférica a menudo requiere temperaturas más altas, lo que puede hacer que la superficie se "pele" y se agriete.

Al utilizar vacío, el punto de ebullición del disolvente se reduce significativamente. Esto permite una rápida volatilización a temperaturas manejables, evitando defectos como burbujas, grietas o capas superficiales irregulares.

Optimización de la adhesión

El proceso de secado determina qué tan bien se adhiere el material activo al colector de corriente (la lámina de cobre).

Un proceso de secado al vacío controlado asegura una distribución uniforme del aglutinante. Esto mejora significativamente la adhesión entre el recubrimiento y la lámina, asegurando la estabilidad mecánica necesaria para el funcionamiento del electrodo.

Comprender las compensaciones

Equilibrio de temperatura

Si bien el objetivo principal es el secado, existe un límite estricto a la carga térmica que los materiales pueden soportar.

Operar a 120 °C es eficaz para la eliminación de NMP y la cristalinidad, pero el calor excesivo puede provocar la degradación oxidativa de nanopartículas sensibles. La temperatura debe ser lo suficientemente alta para alinear las moléculas pero lo suficientemente baja para preservar la pureza de la fase.

Velocidad versus calidad

El entorno de vacío acelera la evaporación, pero "demasiado rápido" puede ser perjudicial.

Si el disolvente se volatiliza de manera demasiado violenta debido a una presión negativa extrema, puede alterar la uniformidad del recubrimiento. El proceso requiere un equilibrio de calor y presión para garantizar que el lodo se seque uniformemente de adentro hacia afuera, en lugar de simplemente secarse rápidamente en la superficie.

Tomar la decisión correcta para su objetivo

Para optimizar la preparación de su ánodo compuesto, alinee sus parámetros de secado con las necesidades específicas de su material:

- Si su enfoque principal es la cristalinidad y la estructura: Priorice un protocolo de alrededor de 120 °C para garantizar la alineación molecular adecuada de los componentes orgánicos.

- Si su enfoque principal es la estabilidad mecánica: Asegúrese de que el nivel de vacío se ajuste para evitar ebulliciones rápidas, lo que garantiza una mejor adhesión a la lámina de cobre y previene grietas.

Una fase de secado al vacío controlada con precisión es la diferencia entre una lámina recubierta simple y un electrodo de alto rendimiento y estructuralmente sólido.

Tabla resumen:

| Característica | Función en la preparación del lodo | Beneficio para la calidad del electrodo |

|---|---|---|

| Eliminación de disolvente | Evaporación completa de NMP a 120 °C | Previene la degradación del rendimiento electroquímico |

| Entorno de vacío | Reduce el punto de ebullición del disolvente | Previene grietas superficiales y formación de burbujas |

| Energía térmica | Inicia la alineación molecular | Requisito previo para la cristalinidad del material |

| Secado controlado | Distribución uniforme del aglutinante | Mejora la adhesión entre el recubrimiento y la lámina de cobre |

Mejore la investigación de sus baterías con la precisión de KINTEK

Logre una alineación molecular y estabilidad estructural perfectas en sus ánodos compuestos. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de secado al vacío de alto rendimiento, sistemas de mufla y soluciones CVD adaptadas para el procesamiento avanzado de materiales de baterías. Ya sea que necesite perfiles de temperatura personalizables o control de vacío preciso, nuestros sistemas garantizan que sus electrodos cumplan con los más altos estándares de adhesión y cristalinidad.

¿Listo para optimizar el procesamiento térmico de su laboratorio? ¡Contáctenos hoy para encontrar su solución personalizada!

Guía Visual

Referencias

- Hyeongju Cha, Seok Ju Kang. Curved Nanographene–Graphite Hybrid Anodes with Sequential Li<sup>+</sup> Insertion for Fast‐Charging and Long‐Life Li‐Ion Batteries. DOI: 10.1002/adfm.202514795

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del ácido ascórbico sobre la glucosa en la síntesis de LFP? Lograr una pureza y cristalinidad superiores

- ¿Para qué se utiliza un horno de crisol? Logre fusiones puras y controladas para metales no ferrosos

- ¿Cuál es el propósito de usar un horno de precisión para el secado de HAp-Fe3O4? Lograr estabilidad a 110 °C y alta porosidad

- ¿Qué factores deben considerarse al seleccionar un horno según los requisitos de procesamiento? Optimice su proceso térmico con el equipo adecuado

- ¿Por qué se aplican diferentes velocidades de calentamiento durante la pirólisis de esquisto bituminoso? Optimización de la cinética y validación técnica

- ¿Cómo afecta la velocidad de rampa a las propiedades del LDO? Controle térmico rápido maestro para una mayor eficiencia del 69%

- ¿Cuáles son las funciones del equipo de prensado isostático en caliente (HIP)? Lograr la máxima densidad en metalurgia de polvos

- ¿Cuál es la función de un reactor catalítico de lecho fijo en la CHP ex situ? Optimice la calidad de su bioaceite hoy mismo