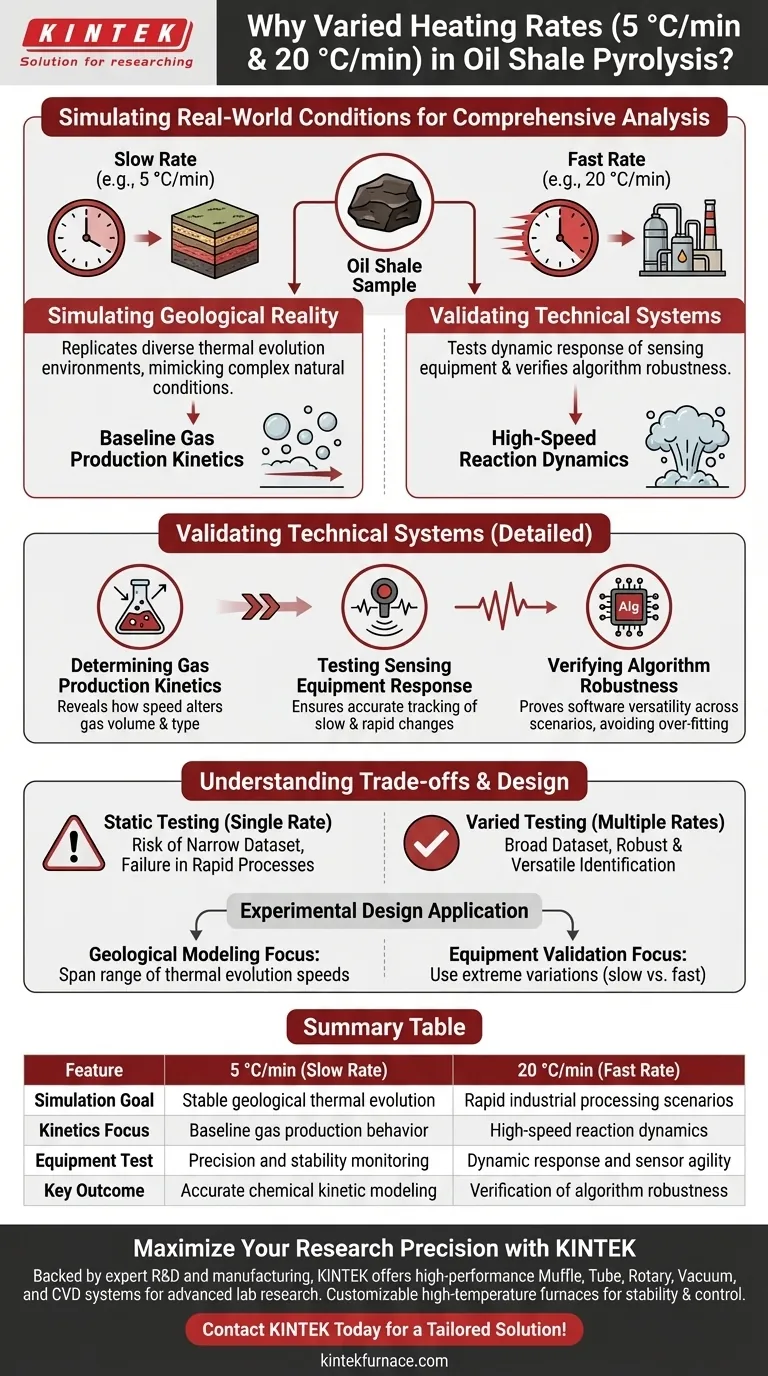

Se aplican diferentes velocidades de calentamiento para simular condiciones del mundo real. Al utilizar diferentes velocidades, como 5 °C/min y 20 °C/min, los investigadores pueden replicar los diversos entornos térmicos que se encuentran en las formaciones geológicas reales. Este enfoque permite un análisis exhaustivo de la cinética de producción de gas y valida la fiabilidad de los sistemas de monitorización bajo variables cambiantes.

Al probar en un espectro de velocidades de calentamiento, los investigadores pueden cerrar la brecha entre los datos de laboratorio y la realidad industrial, asegurando que los algoritmos de identificación sigan siendo robustos independientemente de la velocidad de procesamiento.

Simulación de la Realidad Geológica

Replicación de la Evolución Térmica

En el mundo natural, las formaciones geológicas no experimentan cambios térmicos a una velocidad única y estática.

Para comprender cómo se comporta el esquisto bituminoso en el subsuelo, los investigadores deben simular diversos entornos de evolución térmica.

La aplicación de diferentes velocidades permite al laboratorio imitar las condiciones complejas y no uniformes que se encuentran en los depósitos geológicos reales.

Validación de Sistemas Técnicos

Determinación de la Cinética de Producción de Gas

La velocidad a la que se aplica el calor influye directamente en las reacciones químicas dentro del esquisto.

La comparación de los resultados de velocidades lentas (5 °C/min) y rápidas (20 °C/min) ayuda a los investigadores a calcular la cinética de producción de gas.

Estos datos revelan cómo la velocidad de calentamiento altera el volumen y el tipo de gas liberado.

Prueba de la Respuesta del Equipo de Detección

El procesamiento industrial requiere equipos de monitorización que puedan manejar cambios dinámicos.

Las diferentes velocidades de calentamiento ponen a prueba la respuesta dinámica del equipo de detección.

Esto garantiza que los sensores puedan rastrear con precisión los cambios, ya sea que la reacción progrese lenta o rápidamente.

Verificación de la Robustez del Algoritmo

Los datos recopilados por los sensores a menudo son procesados por algoritmos de identificación.

Las pruebas con diferentes velocidades son cruciales para verificar la robustez y versatilidad de estos algoritmos.

Demuestra que el software puede identificar correctamente las condiciones en diversos escenarios de procesamiento industrial, en lugar de estar optimizado para una sola velocidad específica.

Comprensión de las Compensaciones

El Riesgo de las Pruebas Estáticas

Confiar en una única velocidad de calentamiento crea un conjunto de datos limitado que puede no reflejar la realidad.

Si un algoritmo solo se valida a 5 °C/min, puede fallar inesperadamente durante un proceso industrial rápido que se ejecuta a 20 °C/min.

Las pruebas variadas evitan este "sobreajuste" de datos, exponiendo las debilidades del equipo de detección antes de su implementación.

Aplicación de Estos Principios al Diseño Experimental

- Si su enfoque principal es el Modelado Geológico: Asegúrese de que sus velocidades de calentamiento abarquen el rango de velocidades de evolución térmica que se encuentran en su formación objetivo para capturar datos de comportamiento precisos.

- Si su enfoque principal es la Validación de Equipos: Utilice variaciones extremas en las velocidades de calentamiento (lentas vs. rápidas) para poner a prueba la respuesta dinámica de sus sensores y la versatilidad de sus algoritmos.

Las pruebas exhaustivas en diferentes velocidades son la única forma de garantizar que sus datos sean científicamente válidos y que su tecnología sea industrialmente viable.

Tabla Resumen:

| Característica | 5 °C/min (Velocidad Lenta) | 20 °C/min (Velocidad Rápida) |

|---|---|---|

| Objetivo de Simulación | Evolución térmica geológica estable | Escenarios de procesamiento industrial rápido |

| Enfoque de Cinética | Comportamiento de producción de gas de referencia | Dinámica de reacción a alta velocidad |

| Prueba de Equipo | Monitorización de precisión y estabilidad | Respuesta dinámica y agilidad del sensor |

| Resultado Clave | Modelado cinético químico preciso | Verificación de la robustez del algoritmo |

Maximice la Precisión de su Investigación con KINTEK

La precisión en la pirólisis de esquisto bituminoso requiere equipos que puedan manejar diversos perfiles térmicos. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de alto rendimiento de mufla, tubulares, rotatorios, de vacío y CVD diseñados para los rigores de la investigación avanzada en laboratorio. Ya sea que esté simulando la evolución geológica o probando la cinética de gases industriales, nuestros hornos de alta temperatura personalizables proporcionan la estabilidad y el control que necesita.

¿Listo para mejorar su análisis térmico? ¡Contacte a KINTEK hoy mismo para una solución personalizada que se ajuste a sus necesidades experimentales únicas!

Guía Visual

Referencias

- Yuping Yuan, Zhiyong Chang. Deep Learning Framework for Oil Shale Pyrolysis State Recognition Using Bionic Electronic Nose. DOI: 10.1007/s44196-025-00913-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega el equipo de evaporación térmica de alto vacío en los detectores de CsPbBr3? Optimizar la Fabricación de Electrodos

- ¿Cuál es el propósito de usar un horno de secado al vacío para polvos minerales? Optimizar la unión y la densidad de los polímeros

- ¿Por qué es esencial un tanque de digestión de alta presión para la síntesis hidrotermal de ZnO/rGO? Lograr un acoplamiento interfacial superior

- ¿Por qué debe realizarse el llenado del medio de trabajo en una tubería de calor de sodio dentro de una caja de guantes protectora?

- ¿Cómo ayudan los resúmenes técnicos digitales a la comunidad científica? Descubriendo información sobre hornos de alta temperatura de laboratorio

- ¿Cuál es la función de un reactor hidrotermal de alta presión en la síntesis de hidrocarbón? Desbloquea la Transformación de Biomasa

- ¿Por qué es esencial un control preciso de la temperatura para la solidificación de aleaciones de aluminio? Desbloquee una resistencia superior del material

- ¿Cuál es la función de la bomba de circulación en un horno de baño de sal? Calidad de Transformación de Sorbita Maestra