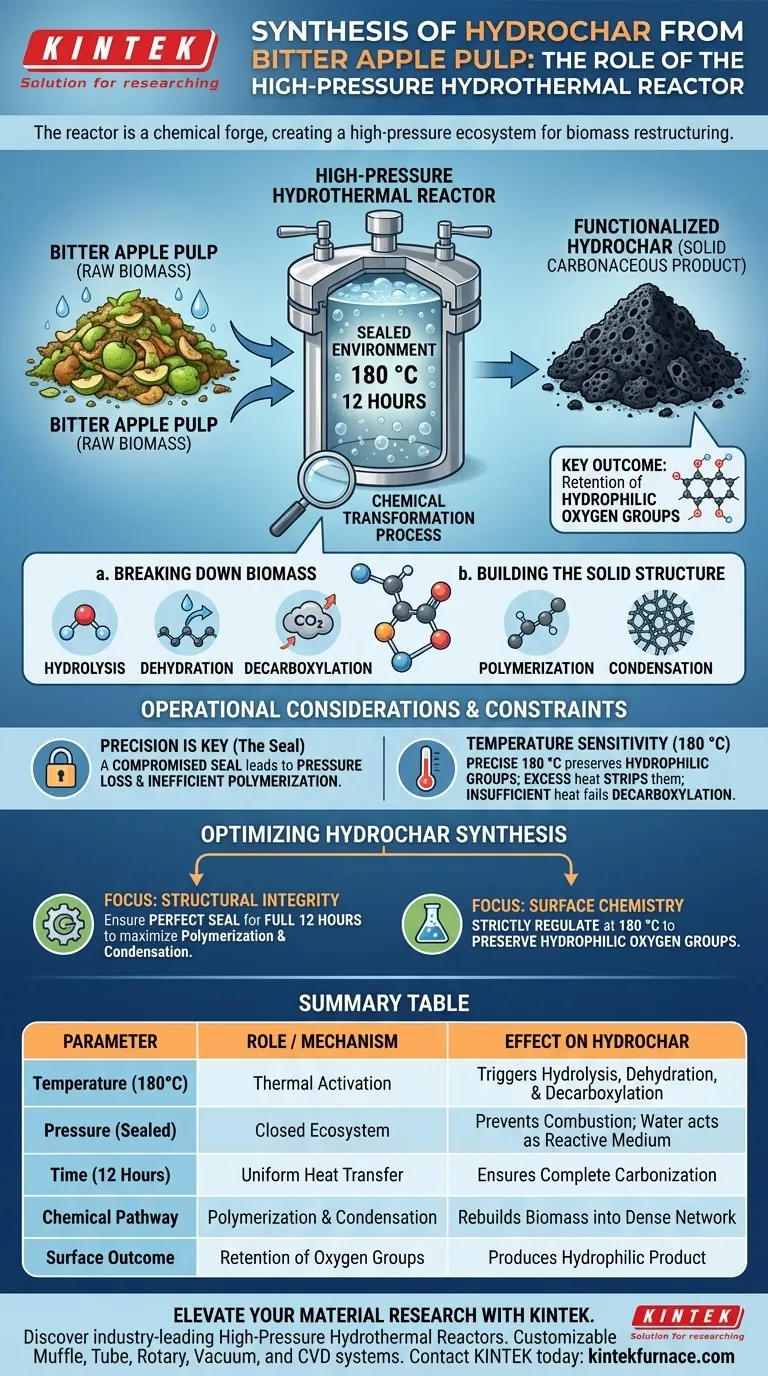

El reactor hidrotermal de alta presión sirve como el recipiente de transformación crítico en la síntesis de hidrocarbón a partir de pulpa de manzana amarga. Al mantener un ambiente sellado a 180 °C durante 12 horas, genera la presión y la energía térmica necesarias para forzar la conversión física y química de la biomasa cruda en un producto carbonoso sólido.

Perspectiva Clave: El reactor no es simplemente un elemento calefactor; crea un ecosistema cerrado y de alta presión que induce la descomposición y reestructuración simultánea de la biomasa. Este ambiente específico permite la retención de grupos de oxígeno hidrofílicos, lo que resulta en un hidrocarbón químicamente funcionalizado en lugar de simple carbono quemado.

Creando las Condiciones para la Carbonización

El papel principal del reactor es tender el puente entre la pulpa orgánica cruda y los materiales de carbono estables. Lo logra controlando estrictamente dos parámetros físicos: confinamiento y duración térmica.

El Papel del Ambiente Sellado

El reactor debe estar completamente sellado para funcionar correctamente. Este confinamiento permite que la presión se acumule naturalmente a medida que aumenta la temperatura.

Este ambiente físico de alta presión impide que la biomasa simplemente se seque o se queme como lo haría en un fuego abierto. En cambio, obliga al agua dentro de la pulpa a actuar como un medio reactivo.

Parámetros Operacionales

Específicamente para la pulpa de manzana amarga, el reactor mantiene una temperatura constante de 180 °C.

Esta temperatura se mantiene durante un período de 12 horas. Este tiempo prolongado asegura que la transferencia de calor sea uniforme en toda la biomasa, evitando núcleos sin reaccionar dentro de la pulpa.

El Proceso de Transformación Química

Dentro del reactor, el ambiente de alta presión desencadena una cascada de cinco reacciones químicas específicas. Estos mecanismos convierten la estructura biológica de la pulpa en una estructura química estable.

Descomponiendo la Biomasa

El proceso comienza con la hidrólisis, donde las moléculas de agua rompen los enlaces complejos de la pulpa.

Simultáneamente, la deshidratación elimina agua de la estructura molecular, y la descarboxilación elimina grupos carboxilo, liberando dióxido de carbono. Estos pasos eliminan efectivamente los elementos inestables de la pulpa cruda.

Construyendo la Estructura Sólida

Una vez que la biomasa se descompone, el reactor facilita la polimerización y la condensación.

Estas reacciones reconstruyen las moléculas restantes en una red densa y sólida. Este "reensamblaje" es lo que forma el producto carbonoso sólido final, conocido como hidrocarbón.

Funcionalizando la Superficie

A diferencia de la pirólisis estándar (calentamiento sin oxígeno), este proceso hidrotermal preserva propiedades superficiales específicas.

El hidrocarbón resultante posee grupos de oxígeno hidrofílicos. Estos grupos son esenciales para aplicaciones donde el carbón necesita interactuar con agua u otras sustancias polares.

Consideraciones Operacionales y Restricciones

Si bien el reactor es una herramienta poderosa, la calidad del producto depende en gran medida de la integridad de las condiciones del proceso.

La Necesidad de Precisión

La distinción entre crear hidrocarbón de alta calidad y crear lodo inerte radica en la estabilidad del reactor.

Si el sello se ve comprometido, se pierde presión, y los pasos de polimerización y condensación pueden no ocurrir de manera eficiente.

Sensibilidad a la Temperatura

El punto de ajuste específico de 180 °C está calibrado para inducir la carbonización sin destruir los grupos de oxígeno hidrofílicos.

Temperaturas excesivas podrían eliminar estos grupos, mientras que un calor insuficiente no desencadenaría la descarboxilación necesaria, dejando la pulpa subprocesada.

Optimizando la Síntesis de Hidrocarbón

Para maximizar la utilidad del hidrocarbón producido a partir de pulpa de manzana amarga, concéntrese en controlar el ambiente de reacción.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el reactor mantenga un sello perfecto durante las 12 horas completas para maximizar la polimerización y la condensación.

- Si su enfoque principal es la Química de Superficie: Regule estrictamente la temperatura a 180 °C para preservar los grupos de oxígeno hidrofílicos esenciales para la reactividad química.

El reactor hidrotermal de alta presión actúa eficazmente como una fragua química, utilizando presión y tiempo para reestructurar la pulpa de manzana amarga en un material de carbono funcional y estable.

Tabla Resumen:

| Parámetro | Función / Mecanismo | Efecto en el Hidrocarbón |

|---|---|---|

| Temperatura (180°C) | Activación Térmica | Desencadena hidrólisis, deshidratación y descarboxilación |

| Presión (Sellado) | Ecosistema Cerrado | Previene la combustión; fuerza al agua a actuar como medio reactivo |

| Tiempo (12 Horas) | Transferencia de Calor Uniforme | Asegura la carbonización completa y previene núcleos sin reaccionar |

| Vía Química | Polimerización y Condensación | Reconstruye la biomasa en una red carbonosa densa y sólida |

| Resultado Superficial | Retención de Grupos de Oxígeno | Produce un producto químicamente funcionalizado e hidrofílico |

Mejora tu Investigación de Materiales con KINTEK

¿Listo para transformar biomasa en materiales de carbono de alto valor? KINTEK ofrece reactores hidrotermales de alta presión líderes en la industria, diseñados para precisión y durabilidad. Respaldados por I+D y fabricación expertos, ofrecemos sistemas personalizables de Muffle, Tubo, Rotatorio, Vacío y CVD, diseñados específicamente para laboratorios y síntesis industrial.

Ya sea que esté procesando pulpa de manzana amarga o polímeros avanzados, nuestros hornos de alta temperatura garantizan el ambiente estable requerido para una polimerización exitosa y funcionalización de superficies. ¡Contacta a KINTEK hoy mismo para encontrar el reactor perfecto para tus necesidades únicas!

Guía Visual

Referencias

- Himanshu Gupta, Debasish Sarkar. Bitter Apple Pulp‐Derived Porous Carbon with Rich Oxygen Functionalities for High‐Performance Zinc‐Ion Storage. DOI: 10.1002/smll.202502071

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es esencial un controlador de flujo másico de alta precisión para los estudios de reducción de mineral de hierro que involucran vapor de agua?

- ¿Cuál es la importancia del sistema de alimentación y el dispositivo de distribución del mineral? Optimice la eficiencia del retortado de esquisto bituminoso

- ¿Por qué una proporción de KOH de 1:4 y 1000 °C son esenciales para la activación química? Logrando un área superficial ultra alta

- ¿Cuál es la función del horno de recocido? Control estratégico de las propiedades del material para la fiabilidad

- ¿Qué papel juega un agente desmoldante durante el proceso de ensamblaje de placas compuestas de titanio-acero?

- ¿Qué condiciones de proceso proporciona el sistema de NaOH-KOH fundido? Grabado con sal a alta temperatura para la recuperación de silicio

- ¿Qué papel juega un horno de resistencia de grafito de alta potencia en el tratamiento de cerámica de SiC? Lograr una cristalización perfecta

- ¿Por qué es necesaria la homogeneización a alta temperatura para las pruebas de expansión térmica de aleaciones refractarias? Garantice la precisión de los datos.