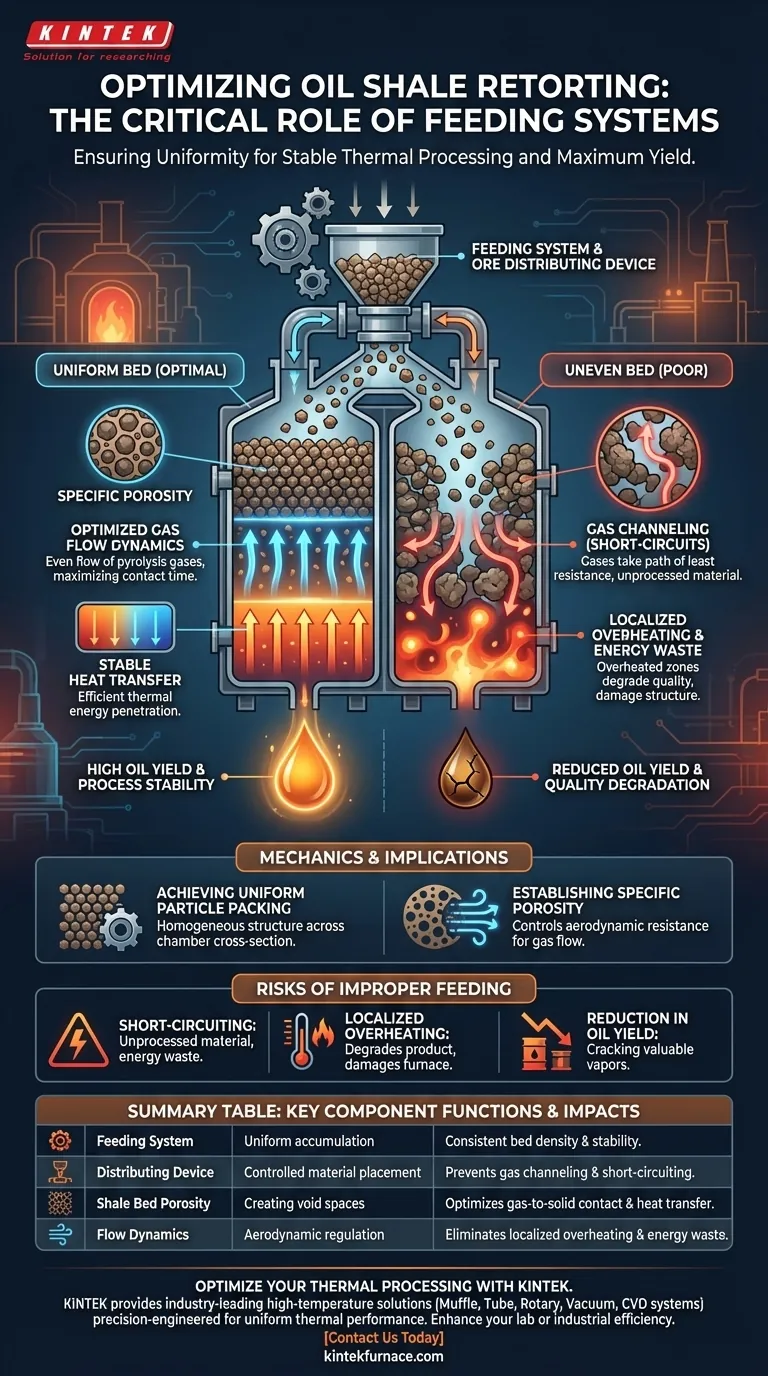

El sistema de alimentación y el dispositivo de distribución del mineral son los reguladores críticos de la eficiencia del retortado. Su función principal es garantizar que las partículas de esquisto bituminoso se distribuyan uniformemente y se empaquen de forma compacta al entrar en la cámara de retortado. Esta consistencia mecánica es el requisito previo absoluto para un procesamiento térmico estable y reacciones químicas óptimas.

El éxito operativo de un retorta depende de la creación de un lecho de esquisto con una porosidad específica y consistente. Al garantizar una acumulación uniforme, estos dispositivos evitan irregularidades en el flujo de gas e inestabilidad térmica, que son las principales causas de la reducción del rendimiento de petróleo.

La mecánica de la formación del lecho

Lograr un empaquetamiento uniforme de partículas

El papel fundamental de estos dispositivos es gestionar cómo entra la materia prima en el horno. En lugar de un vertido aleatorio, el sistema debe colocar las partículas de esquisto bituminoso para crear una estructura homogénea. Esto asegura que la densidad del material sea consistente en toda la sección transversal de la cámara.

Establecer una porosidad específica

El resultado de un empaquetamiento uniforme es un lecho de material con una porosidad específica. La porosidad se refiere a los espacios vacíos entre las partículas de esquisto por donde deben fluir los gases. Controlar esta variable es esencial porque dicta la resistencia aerodinámica dentro del horno.

Implicaciones térmicas y químicas

Optimización de la dinámica del flujo de gas

Un lecho uniformemente empaquetado garantiza el flujo uniforme de los gases de pirólisis. Cuando la porosidad es consistente, los gases ascienden a través del lecho de manera predecible en lugar de canalizarse a través de puntos sueltos. Esto maximiza el tiempo de contacto entre la fuente de calor y el esquisto crudo.

Garantizar una transferencia de calor estable

El proceso de retortado depende de la transferencia de calor estable desde las paredes del horno al material. La distribución uniforme asegura que no haya bolsas aislantes ni cúmulos demasiado densos. Esto permite que la energía térmica penetre en el lecho de esquisto de manera eficiente y uniforme.

Comprender los riesgos de una alimentación inadecuada

El peligro de los cortocircuitos

Si el dispositivo de distribución no empaqueta el lecho de manera uniforme, los gases tomarán el camino de menor resistencia. Esto crea "cortocircuitos" donde los gases calientes evitan grandes secciones del mineral. El resultado es materia prima sin procesar y un desperdicio significativo de energía.

El impacto del sobrecalentamiento localizado

La distribución desigual a menudo conduce a un sobrecalentamiento localizado. Cuando el calor no se absorbe de manera uniforme, ciertas zonas pueden exceder las temperaturas objetivo. Esto degrada la calidad del producto y puede dañar la estructura del horno con el tiempo.

Reducción del rendimiento de petróleo

La consecuencia final de una alimentación deficiente es una caída medible en el rendimiento de petróleo. Las áreas sobrecalentadas pueden craquear vapores de petróleo valiosos en gases menos valiosos. Simultáneamente, las áreas subcalentadas no logran liberar completamente su contenido de petróleo.

Tomar la decisión correcta para su objetivo

Si bien el diseño del horno acapara la atención, el mecanismo de alimentación a menudo dicta las métricas de rendimiento reales.

- Si su enfoque principal es Maximizar el Rendimiento: Asegúrese de que el dispositivo de distribución esté calibrado para mantener estrictos estándares de porosidad para evitar la canalización de gas.

- Si su enfoque principal es la Estabilidad del Proceso: Priorice los sistemas de alimentación que garanticen una densidad uniforme de partículas de pared a centro para estabilizar la transferencia de calor.

La consistencia en la entrada evita el caos en el reactor.

Tabla resumen:

| Componente clave | Función principal | Impacto en el retortado |

|---|---|---|

| Sistema de alimentación | Acumulación uniforme de partículas | Garantiza una densidad y estabilidad consistentes del lecho |

| Dispositivo de distribución | Colocación controlada del material | Previene la canalización de gas y los cortocircuitos |

| Porosidad del lecho de esquisto | Creación de espacios vacíos | Optimiza el contacto gas-sólido y la transferencia de calor |

| Dinámica de flujo | Regulación aerodinámica | Elimina el sobrecalentamiento localizado y el desperdicio de energía |

Optimice su procesamiento térmico con KINTEK

No permita que una distribución ineficiente del material comprometa su rendimiento de producción. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos diseñados con precisión para garantizar un rendimiento térmico uniforme.

Ya sea que necesite hornos construidos a medida o soporte experto de I+D, nuestro equipo está listo para mejorar la eficiencia de su laboratorio o industria. Contáctenos hoy para descubrir cómo nuestra fabricación personalizable puede estabilizar sus reacciones químicas más críticas.

Guía Visual

Referencias

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo afecta un horno de banda de recocido rápido infrarrojo al rendimiento de las baterías? Maximice la eficiencia hoy

- ¿Cómo afecta la atmósfera de proceso requerida a la decisión de utilizar hornos separados o combinados para el desaglomerado y la sinterización? Optimice su proceso MIM

- ¿Qué características de hardware se requieren para que un sistema de reactor admita un proceso redox de tres pasos en el bucle químico?

- ¿Por qué es esencial la eliminación continua de carbono en los reactores de pirólisis de metano? Proteja la integridad de su reactor

- ¿Cómo afecta el tiempo de mantenimiento en un horno de alta temperatura a las aleaciones 0W Fe-C-B-Cr-W? Optimizar la disolución de fases

- ¿Cómo garantizan los hornos de tratamiento térmico industrial la estabilidad del acero para resortes 55Si2? Optimice su proceso de revenido

- ¿Cuál es el propósito de utilizar una atmósfera protectora de argón durante la fundición de acero H13? Aumentar la pureza y la resistencia

- ¿Por qué son necesarios los haces láser de alta energía y los sistemas de control de precisión para el PBF? Fabricación maestra de cerámica