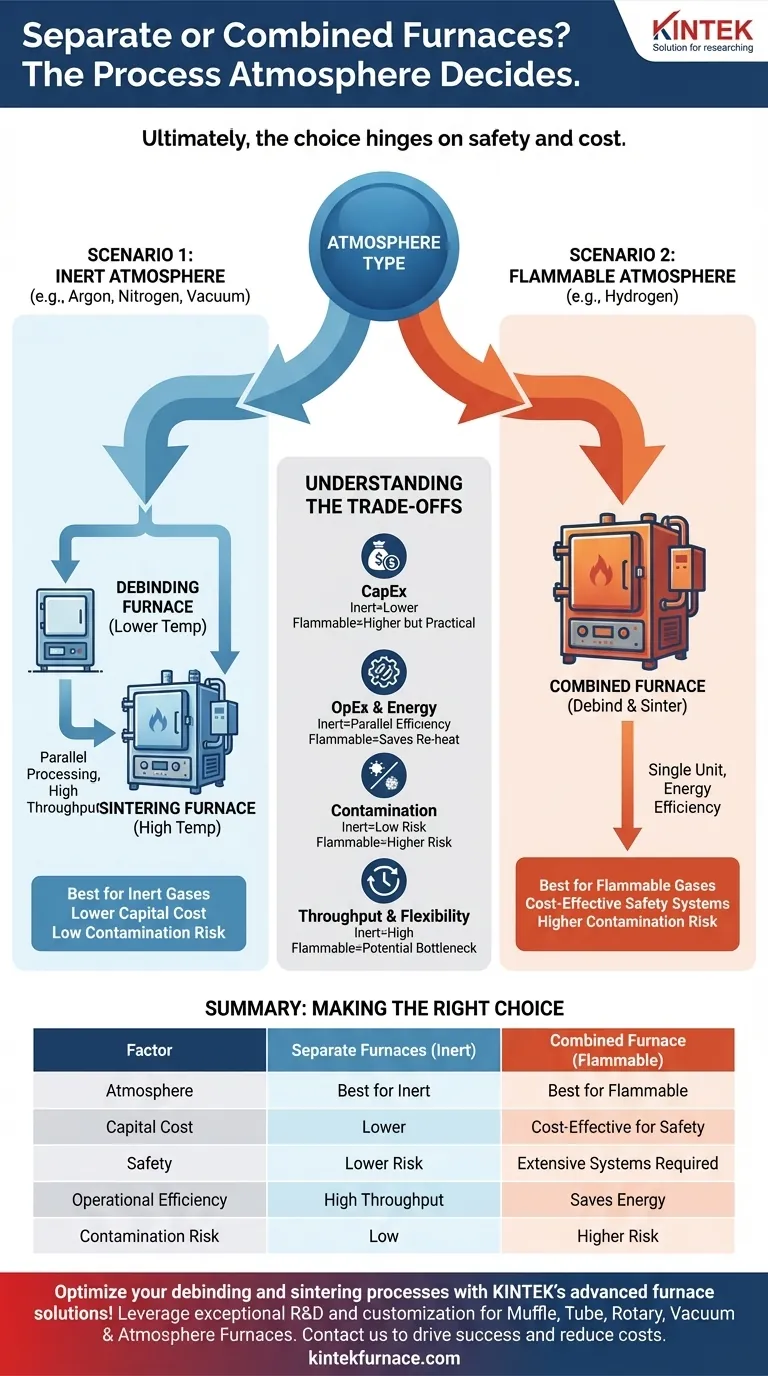

En última instancia, la elección depende de la seguridad y el coste. El tipo de atmósfera de proceso requerida —específicamente si es inerte o inflamable— es el factor principal que dicta la viabilidad económica y práctica de utilizar hornos separados frente a una unidad combinada para el desaglomerado y la sinterización. Para atmósferas inertes como el argón, los hornos separados suelen ser más rentables, mientras que para atmósferas inflamables como el hidrógeno, los amplios requisitos de seguridad hacen que un horno único y combinado sea la elección más lógica.

Su decisión es una compensación directa entre el coste de capital inicial y la complejidad operativa. El alto coste de los sistemas de seguridad requeridos para gases inflamables a menudo anula el beneficio financiero de un horno de desaglomerado separado y más simple, lo que empuja la ventaja hacia una unidad única y multiproceso.

El factor clave: atmósfera y coste del equipo

La atmósfera del proceso impacta directamente en el diseño, las características de seguridad y, por lo tanto, el coste del equipo del horno. Esta es la variable más significativa en el proceso de toma de decisiones.

Escenario 1: Atmósferas inertes (vacío, argón, nitrógeno)

Cuando su proceso utiliza una atmósfera inerte, los requisitos de equipo para el desaglomerado y la sinterización son muy diferentes. Un horno de desaglomerado es una unidad de coste relativamente bajo diseñada para temperaturas más bajas.

En este escenario, una configuración de dos hornos suele ser la opción más económica. Puede invertir en un horno de desaglomerado especializado y sencillo y en un horno de sinterización de alta temperatura separado y más caro, optimizando así su gasto de capital.

Escenario 2: Atmósferas inflamables (hidrógeno)

El uso de hidrógeno cambia fundamentalmente el cálculo de costes. Cualquier horno que funcione con un gas inflamable requiere medidas de seguridad extensas y costosas.

Esto incluye componentes certificados, sistemas de monitoreo de gas, ventilación de emergencia y robustos enclavamientos de seguridad. Estos requisitos elevan el coste de un horno de desaglomerado "simple" a un nivel que se acerca al de un horno de sinterización completo.

Debido a que la diferencia de coste es mínima, resulta mucho más práctico y rentable realizar tanto el desaglomerado como la sinterización en un horno único y combinado que ya esté construido para manejar el hidrógeno de forma segura.

Comprendiendo las ventajas y desventajas

Si bien la atmósfera es el principal impulsor, un análisis completo requiere sopesar los costes de capital frente a factores operativos como la eficiencia, el riesgo de contaminación y el rendimiento de la producción.

Gasto de capital (CapEx)

Como se ha establecido, la inversión inicial es la distinción más clara. Para los procesos de gas inerte, dos unidades separadas y especializadas a menudo pueden ser más baratas que una unidad combinada altamente compleja.

Para los procesos de gas inflamable, el alto coste de los sistemas de seguridad en dos unidades separadas hace que un horno único y combinado sea la inversión más sólida desde el punto de vista financiero.

Eficiencia operativa y energía

Un horno combinado ahorra energía al eliminar el ciclo de enfriamiento y recalentamiento requerido al mover piezas entre dos hornos separados.

Sin embargo, esta no es una regla absoluta. Un horno de sinterización metálico forzado a funcionar a una alta presión parcial durante su ciclo de desaglomerado puede ser menos eficiente y consumir más energía que dos unidades separadas y optimizadas.

Pureza del proceso y contaminación

Una ventaja significativa de un sistema de dos hornos es la prevención de la contaminación cruzada. El proceso de desaglomerado libera residuos de aglutinante que pueden depositarse en el interior del horno.

En un horno combinado, estos residuos pueden vaporizarse durante la fase de sinterización a alta temperatura y contaminar las piezas finales, comprometiendo potencialmente las propiedades del material. Un horno de desaglomerado separado aísla completamente estos contaminantes.

Rendimiento y flexibilidad

Una línea de producción con dos hornos ofrece mayor rendimiento y mayor flexibilidad. El desaglomerado y la sinterización pueden ocurrir en paralelo, lo que significa que un lote puede estar sinterizando mientras el siguiente se está desaglomerando.

Un solo horno crea un cuello de botella. La unidad entera está ocupada durante la duración completa de ambos ciclos, lo que limita su capacidad de producción general.

Tomando la decisión correcta para su proceso

La configuración óptima de su horno depende de qué factor operativo sea más crítico para sus objetivos comerciales.

- Si su objetivo principal es minimizar el coste inicial con gases inertes: Una configuración de horno de desaglomerado y sinterización separada es su camino más económico.

- Si su objetivo principal es la seguridad y la simplicidad con gases inflamables: Un horno único y combinado diseñado para manejar hidrógeno es la solución más práctica y rentable.

- Si su objetivo principal es el máximo rendimiento y la pureza de las piezas: Dos hornos separados son superiores, ya que permiten el procesamiento paralelo y eliminan el riesgo de contaminación cruzada.

Al sopesar cuidadosamente el coste de la seguridad frente a sus necesidades de producción específicas, puede realizar una inversión en equipos sólida y estratégica.

Tabla resumen:

| Factor | Hornos separados | Horno combinado |

|---|---|---|

| Tipo de atmósfera | Mejor para inerte (por ejemplo, argón) | Mejor para inflamable (por ejemplo, hidrógeno) |

| Coste de capital | Menor para gases inertes | Coste inicial más alto, pero rentable para gases inflamables |

| Seguridad | Menor riesgo con gases inertes | Requiere amplios sistemas de seguridad para gases inflamables |

| Eficiencia operativa | Mayor rendimiento con procesamiento paralelo | Ahorra energía al eliminar los ciclos de enfriamiento/recalentamiento |

| Riesgo de contaminación | Bajo, debido al aislamiento de los residuos de desaglomerado | Mayor riesgo de contaminación cruzada |

| Flexibilidad | Alta, permite el control de procesos independiente | Menor, ya que el horno está ocupado durante todo el ciclo |

¡Optimice sus procesos de desaglomerado y sinterización con las avanzadas soluciones de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura a medida, incluidos hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos precisamente con sus requisitos experimentales únicos, ya sea que necesite unidades separadas para atmósferas inertes o sistemas combinados para gases inflamables para mejorar la seguridad, la eficiencia y la pureza de las piezas. Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden impulsar su éxito y reducir los costes operativos.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK

- ¿Por qué se utiliza un horno mufla de caja para el recocido a 800 °C de muestras de titanio LMD? Optimice el rendimiento de su material

- ¿Cuál es la función de los hornos de caja de alta temperatura de laboratorio en el tratamiento T6 del aluminio? Clave para la resistencia del material

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3