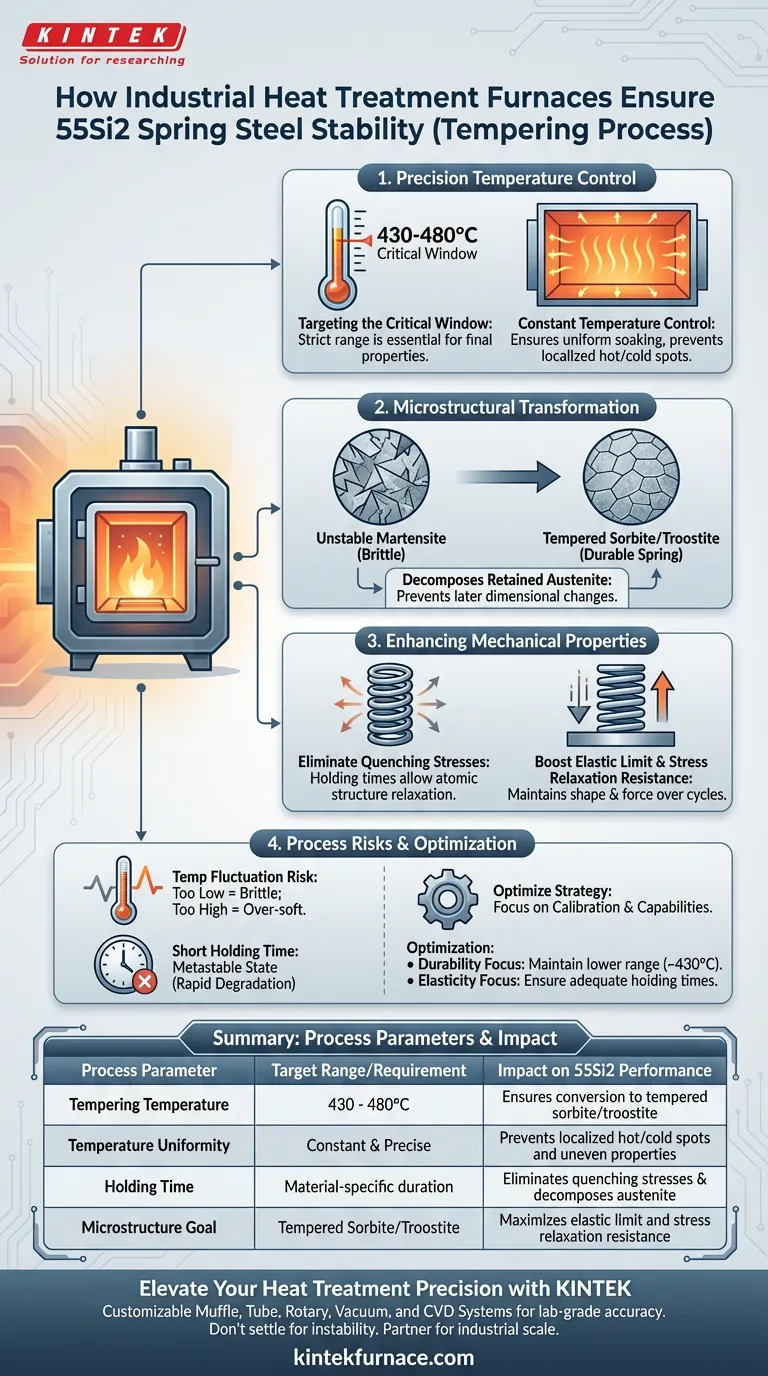

La regulación térmica de precisión es el motor clave de la estabilidad del material. Los hornos de tratamiento térmico industrial garantizan el rendimiento del acero para resortes 55Si2 manteniendo un estricto rango de temperatura constante de 430-480 °C combinado con tiempos de mantenimiento específicos. Este entorno controlado es esencial para convertir microestructuras inestables en formas estables, eliminando así las tensiones internas y estableciendo las propiedades mecánicas requeridas para resortes de alto rendimiento.

Al facilitar la transformación precisa de martensita frágil en sorbita o troostita revenida, el horno actúa como una cámara de estabilización que determina directamente el límite elástico del resorte y la resistencia a la relajación de tensiones.

El Papel del Control de Temperatura de Precisión

Apuntando a la Ventana Crítica

Para el acero para resortes 55Si2, el horno debe mantener una temperatura específicamente entre 430-480 °C.

Operar fuera de esta estrecha banda compromete las propiedades finales del material. La capacidad del equipo para mantener esta ventana sin fluctuaciones es la primera línea de defensa contra la inestabilidad del material.

Garantizando un Remojo Uniforme

Más allá de simplemente alcanzar la temperatura, el horno proporciona control constante de la temperatura.

Esta consistencia asegura que cada parte del lote reciba la misma energía térmica. Evita puntos calientes o fríos localizados que podrían generar propiedades mecánicas desiguales en todo el resorte.

Impulsando la Transformación Microestructural

Convirtiendo Fases Inestables

La función principal del proceso de revenido es transformar la martensita inestable.

A través del calentamiento controlado, el horno convierte esta estructura frágil en sorbita o troostita revenida. Esta transformación es el mecanismo fundamental que crea un resorte utilizable y duradero.

Gestionando la Austenita Retenida

El entorno del horno promueve la descomposición de la austenita retenida.

Este es un paso crítico para la estabilidad. Si la austenita retenida no se descompone adecuadamente, puede transformarse más tarde durante el servicio, lo que lleva a cambios dimensionales o fallas inesperadas.

Mejorando las Propiedades Mecánicas

Eliminando las Tensiones de Temple

Antes del revenido, el acero contiene tensiones internas significativas del proceso de endurecimiento.

Los "tiempos de mantenimiento necesarios" proporcionados por el horno permiten que la estructura atómica se relaje. Esto efectivamente elimina las tensiones internas del temple que de otro modo causarían grietas o fatiga prematura.

Aumentando la Elasticidad y la Resistencia

El objetivo final de este ciclo térmico es mejorar el límite elástico.

Simultáneamente, el proceso mejora la resistencia a la relajación de tensiones. Esto asegura que el resorte mantenga su forma y fuerza de salida incluso después de ciclos de carga repetidos durante largos períodos.

Comprendiendo las Variables del Proceso y los Riesgos

La Consecuencia de la Fluctuación de Temperatura

Si el horno no logra mantener el rango de 430-480 °C, la compensación es inmediata.

Las temperaturas demasiado bajas no lograrán aliviar la tensión interna ni convertir completamente la martensita, lo que resultará en una pieza frágil. Las temperaturas que suben demasiado ablandarán excesivamente el material, destruyendo el límite elástico requerido para las aplicaciones de resortes.

La Importancia del Tiempo de Mantenimiento

El tiempo es tan crítico como la temperatura.

Acelerar el proceso acortando el tiempo de mantenimiento impide la descomposición completa de la austenita retenida. Esto crea un estado "metaestable" donde el material parece correcto inicialmente pero se degrada rápidamente bajo carga física.

Optimizando su Estrategia de Tratamiento Térmico

Para garantizar la máxima estabilidad y rendimiento en componentes 55Si2, concéntrese en la calibración y las capacidades de su equipo.

- Si su enfoque principal es la Durabilidad: Asegúrese de que su horno pueda mantener el extremo inferior del rango de temperatura (cerca de 430 °C) sin caer por debajo para maximizar la dureza mientras alivia la tensión.

- Si su enfoque principal es la Elasticidad: Verifique que el horno proporcione tiempos de mantenimiento adecuados para convertir completamente la martensita inestable en sorbita revenida.

La verdadera estabilidad del material se logra cuando el horno opera no solo como un horno, sino como un instrumento de precisión para el control microestructural.

Tabla Resumen:

| Parámetro del Proceso | Rango/Requisito Objetivo | Impacto en el Rendimiento del 55Si2 |

|---|---|---|

| Temperatura de Revenido | 430 - 480 °C | Asegura la conversión a sorbita/troostita revenida |

| Uniformidad de Temperatura | Constante y Precisa | Evita puntos calientes/fríos localizados y propiedades desiguales |

| Tiempo de Mantenimiento | Duración específica del material | Elimina tensiones de temple y descompone la austenita |

| Objetivo de Microestructura | Sorbita/Troostita Revenida | Maximiza el límite elástico y la resistencia a la relajación de tensiones |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

Lograr la transformación microestructural perfecta para el acero para resortes 55Si2 requiere más que solo calor: requiere precisión inquebrantable. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura de laboratorio.

Nuestro equipo es totalmente personalizable para cumplir con sus perfiles térmicos únicos, asegurando que sus materiales logren los límites elásticos exactos y la resistencia a la tensión que sus clientes exigen. No se conforme con la inestabilidad. Asóciese con KINTEK para obtener precisión de laboratorio a escala industrial.

Contáctenos hoy para encontrar su solución de horno personalizada

Guía Visual

Referencias

- Enhancing the mechanical and functional characteristics of structural spring steel through the advancement of heat treatment technologies. DOI: 10.21595/vp.2025.24992

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué la etapa de calentamiento y ebullición en laboratorio es esencial en el proceso de maceración de las fibras de madera?

- ¿Por qué es necesaria la temple rápida en agua para las aleaciones de Ce2(Fe, Co)17? Desbloquea el máximo rendimiento magnetocalórico

- ¿Cómo contribuye un reactor solvotérmico a la síntesis de nanocables de plata? Crecimiento de Precisión para AgNW de Alta Relación de Aspecto

- ¿Por qué debe realizarse el llenado del medio de trabajo en una tubería de calor de sodio dentro de una caja de guantes protectora?

- ¿Cuál es el propósito del recubrimiento de pasta de plata para cerámicas BCZT? Garantizar la precisión en las pruebas de rendimiento eléctrico

- ¿Por qué es necesaria una caja de guantes para la pre-litiación de papel de aluminio? Garantice la pureza en el desarrollo de ánodos

- ¿Por qué es necesario un proceso de templado múltiple a alta temperatura para los aceros con alto contenido de cobalto? Lograr dureza y estabilidad máximas

- ¿Cuáles son las ventajas de la síntesis por combustión en solución? Optimización de la producción de catalizadores de óxido de alta entropía (MnFeNiCoX)3O4