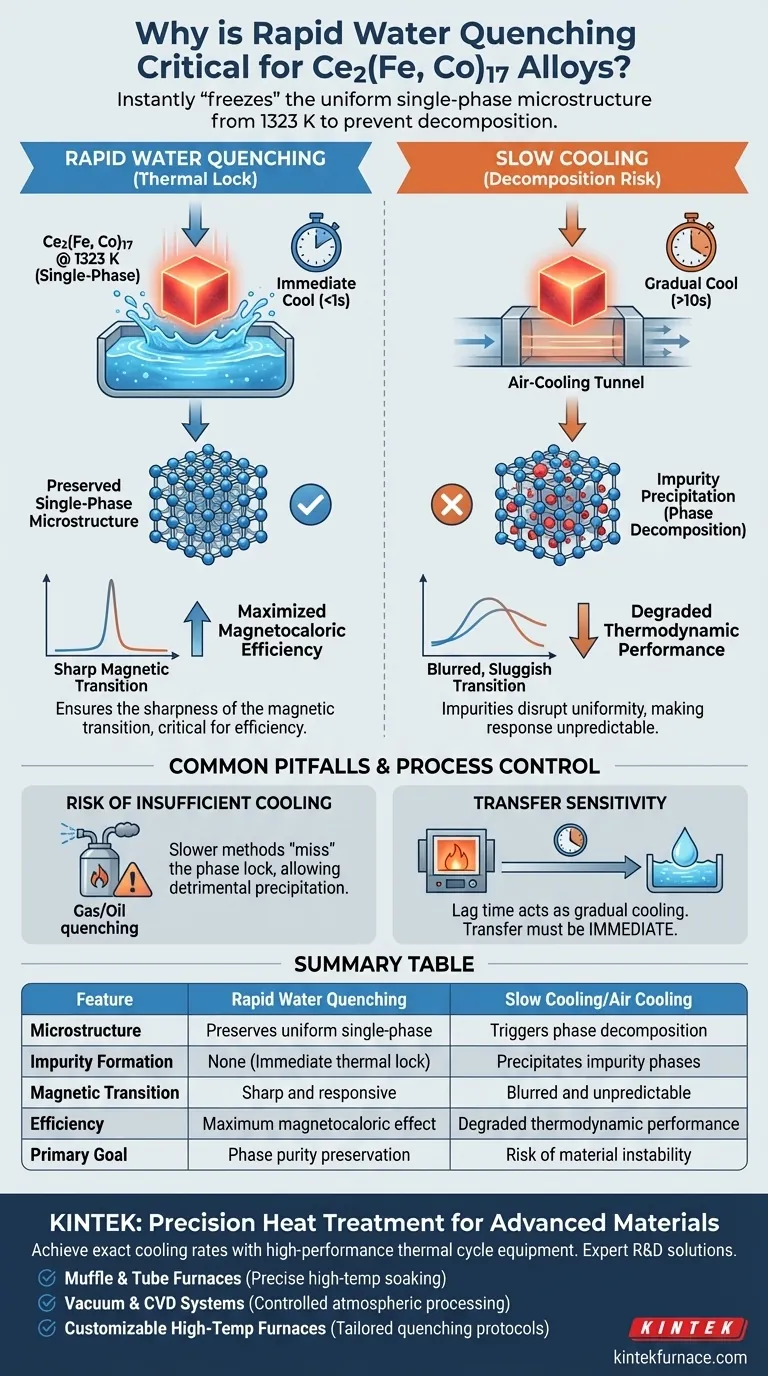

El temple rápido en agua es estrictamente necesario para "congelar" instantáneamente la microestructura monofásica uniforme creada durante el tratamiento térmico a 1323 K. Este proceso de enfriamiento de alta velocidad evita la caída gradual de temperatura que permite la descomposición del material, asegurando que no precipiten fases de impurezas de la aleación antes de que alcance la temperatura ambiente.

La función esencial del temple rápido en agua es preservar la estructura atómica establecida a altas temperaturas. Al prevenir la descomposición de fases, garantizas la nitidez de la transición magnética, que es el factor definitorio para maximizar la eficiencia del efecto magnetocalórico.

La Mecánica de la Preservación Microestructural

Congelando el Estado Monofásico

A la temperatura de tratamiento térmico de 1323 K, las aleaciones de Ce2(Fe, Co)17 alcanzan una microestructura uniforme y monofásica. Esta disposición atómica específica es óptima para el rendimiento del material.

Para retener esta estructura a temperatura ambiente, el proceso de enfriamiento debe ser instantáneo. El temple rápido en agua actúa como un bloqueo térmico, solidificando este estado antes de que los átomos tengan tiempo de reorganizarse.

Previniendo la Descomposición de Fases

Si se permite que la aleación se enfríe gradualmente, el material entra en una zona de inestabilidad. Durante el enfriamiento lento, la fase de alta temperatura comienza naturalmente a descomponerse.

Esta descomposición conduce a la precipitación de fases de impurezas. Estas impurezas interrumpen la uniformidad de la aleación, degradando sus propiedades finales.

La Necesidad de Altas Tasas de Enfriamiento

La física de esta aleación específica exige una tasa de enfriamiento que solo un medio como el agua puede proporcionar típicamente.

Si bien existen otros métodos para diferentes metales —como el temple en gas inerte o en aceite utilizado para aceros—, es posible que no ofrezcan la velocidad de transferencia térmica extrema requerida aquí. El temple en agua asegura que la transición ocurra más rápido que la velocidad de difusión de los átomos.

Impacto en el Rendimiento Magnético

Nitidez de la Transición Magnética

La pureza de la microestructura está directamente relacionada con la forma en que el material responde a los campos magnéticos.

Una estructura monofásica uniforme da como resultado una transición magnética muy nítida. Las impurezas causadas por el enfriamiento lento difuminarían esta transición, haciendo que la respuesta magnética del material sea lenta o impredecible.

Maximización de la Eficiencia Magnetocalórica

El objetivo final de usar Ce2(Fe, Co)17 es a menudo aprovechar su efecto magnetocalórico (la capacidad de cambiar de temperatura bajo un campo magnético).

Esta eficiencia depende en gran medida de la nitidez de la transición magnética. Por lo tanto, el temple rápido no es solo un paso mecánico; es el habilitador crítico del rendimiento termodinámico del material.

Errores Comunes y Compensaciones

El Riesgo de Enfriamiento Insuficiente

La principal compensación en el tratamiento térmico suele ser entre la velocidad de enfriamiento y el estrés mecánico. Sin embargo, para esta aleación específica, comprometer la velocidad no es una opción.

El uso de métodos de temple más lentos (como los sistemas de gas o aceite que se usan comúnmente para aceros estándar) crea el riesgo de "perder" el bloqueo de fase. Incluso un ligero retraso en el enfriamiento puede permitir el tiempo suficiente para que ocurra una precipitación perjudicial.

Sensibilidad del Control del Proceso

El temple en agua es un proceso riguroso que requiere un control preciso.

Debido a que la ventana para prevenir la descomposición es tan pequeña, la transferencia del horno al baño de agua debe ser inmediata. Cualquier tiempo de retardo actúa efectivamente como un "enfriamiento gradual", socavando todo el ciclo de tratamiento térmico.

Optimización para el Rendimiento del Material

Para lograr los mejores resultados con Ce2(Fe, Co)17, debes alinear tu estrategia de temple con tus objetivos de rendimiento específicos.

- Si tu enfoque principal es la Pureza de Fase: Asegúrate de que la transferencia de 1323 K al temple en agua sea inmediata para prevenir cualquier formación de precipitado.

- Si tu enfoque principal es la Eficiencia Magnetocalórica: Prioriza la tasa de enfriamiento por encima de todo, ya que la nitidez de la transición magnética dicta tus métricas de eficiencia final.

El éxito de tu aleación depende completamente de tu capacidad para vencer el reloj durante la fase de enfriamiento; la velocidad es la guardiana del rendimiento.

Tabla Resumen:

| Característica | Temple Rápido en Agua | Enfriamiento Lento / Enfriamiento al Aire |

|---|---|---|

| Microestructura | Preserva la monofásica uniforme | Desencadena la descomposición de fases |

| Formación de Impurezas | Ninguna (Bloqueo térmico inmediato) | Precipita fases de impurezas |

| Transición Magnética | Nítida y receptiva | Difusa e impredecible |

| Eficiencia | Máximo efecto magnetocalórico | Rendimiento termodinámico degradado |

| Objetivo Principal | Preservación de la pureza de fase | Riesgo de inestabilidad del material |

Tratamiento Térmico de Precisión para Materiales Avanzados

Para lograr las tasas de enfriamiento exactas requeridas para las aleaciones de Ce2(Fe, Co)17, tu laboratorio necesita equipos diseñados para ciclos térmicos de alto rendimiento. KINTEK ofrece soluciones líderes en la industria respaldadas por I+D y fabricación expertas, asegurando que la investigación de tu material nunca se vea comprometida por un enfriamiento inconsistente.

Nuestra gama incluye:

- Hornos de Mufla y Tubo para un remojo preciso a alta temperatura.

- Sistemas de Vacío y CVD para procesamiento en atmósfera controlada.

- Hornos de Alta Temperatura Personalizables adaptados a tus protocolos de temple.

Ya sea que te enfoques en la pureza de fase o en la eficiencia magnetocalórica, KINTEK ofrece la confiabilidad que necesitas. Contáctanos hoy mismo para optimizar tu proceso de tratamiento térmico.

Guía Visual

Referencias

- H. Jaballah, Lotfi Bessais. Structural, Magnetic, and Magnetocaloric Properties of Ce2(Fe, Co)17 Compounds: Tuning Magnetic Transitions and Enhancing Refrigeration Efficiency. DOI: 10.3390/ma18091958

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas clave de usar hornos eléctricos en diversas industrias? Aumente la eficiencia y la precisión en sus procesos

- ¿Cuáles son las ventajas de usar h-BN frente a SiO2 para las heterostructuras de WTe2? Mejora la integridad electrónica y estructural

- ¿Por qué es necesario un control preciso de la temperatura para secar las materias primas de huesos de ciruela? Mejora la calidad y la molienda del biocarbón

- ¿Por qué es necesario utilizar un horno de secado al vacío para cátodos de grafeno poroso? Garantizar el máximo rendimiento de la batería

- ¿Cuáles son las características clave de un horno de lote? Desbloquee la precisión y la flexibilidad en el tratamiento térmico

- ¿Cuáles son las principales ventajas de utilizar un reactor de lecho fijo de tiro descendente para la co-gasificación? Gas de síntesis puro simplificado

- ¿Cuáles son las ventajas de utilizar un horno de recocido con oxígeno a alta presión para películas delgadas de La1-xSrxMnO3?

- ¿Cuál es la capacidad máxima de temperatura del horno? Encuentre su solución perfecta de alta temperatura