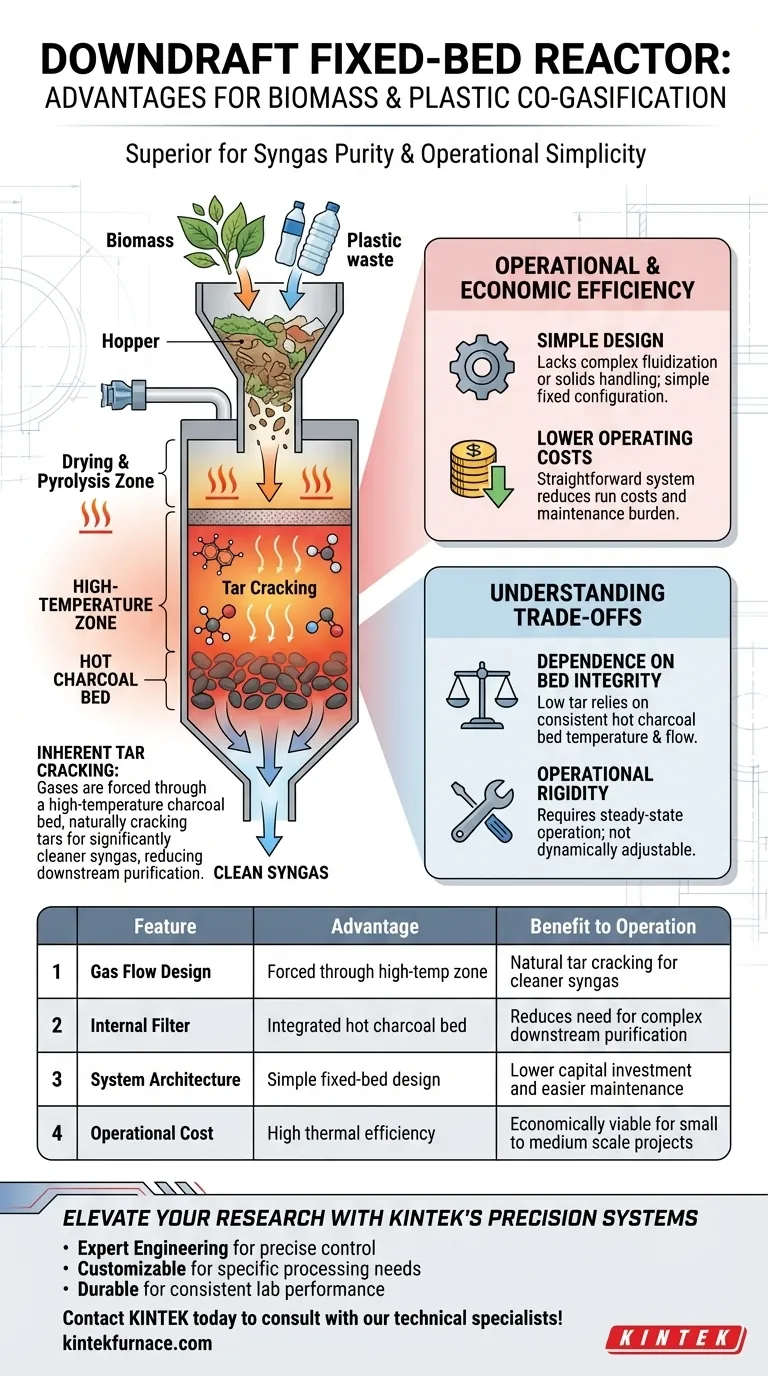

Las principales ventajas de un reactor de lecho fijo de tiro descendente para la co-gasificación de biomasa y plásticos son su capacidad inherente para producir gas de síntesis limpio, su simplicidad operativa y su rentabilidad. La configuración específica de "tiro descendente" fuerza a los gases a través de una zona de alta temperatura, resolviendo eficazmente el problema de la contaminación por alquitrán que afecta a muchos otros métodos de gasificación.

Conclusión principal: El reactor de lecho fijo de tiro descendente es la opción superior cuando la pureza del gas de síntesis es la prioridad. Su arquitectura interna utiliza un lecho de carbón caliente para craquear naturalmente los alquitranes antes de que salgan del sistema, entregando un producto más limpio con una complejidad operativa significativamente menor que los diseños alternativos.

Resolviendo el Desafío del Alquitrán: La Ventaja de la Calidad

La ventaja técnica más crítica del reactor de tiro descendente es su capacidad para minimizar las impurezas en el gas de salida final.

El Mecanismo de Craqueo de Alquitrán

En una configuración de tiro descendente, los gases producidos no pueden salir inmediatamente. En cambio, se ven obligados a pasar hacia abajo a través de una zona de alta temperatura.

El Papel del Lecho de Carbón Caliente

Esta zona de alta temperatura consiste en un lecho de carbón caliente. A medida que el gas se mueve a través de este lecho, el carbón actúa como un agente térmico y químico.

Gas de Síntesis Significativamente Más Limpio

El calor y el contacto con el carbón promueven el craqueo de los alquitranes. Esto descompone los contaminantes pesados y problemáticos en gases combustibles útiles, lo que resulta en un gas de síntesis significativamente más limpio que requiere menos purificación posterior.

Eficiencia Operativa y Económica

Más allá de la química, el diseño físico del reactor ofrece distintos beneficios de gestión de proyectos.

Simplicidad de Diseño

El reactor de lecho fijo de tiro descendente es preferido por su diseño simple. Carece de la compleja maquinaria de fluidización o los intrincados sistemas de manejo de sólidos requeridos por los reactores de lecho fluidizado o de flujo arrastrado.

Menores Costos Operativos

Debido a que el diseño es sencillo, el sistema es generalmente menos costoso de operar. Los bajos costos operativos lo convierten en una opción atractiva para proyectos donde las restricciones presupuestarias o la facilidad de mantenimiento son factores clave.

Comprendiendo las Compensaciones

Si bien el reactor de tiro descendente se destaca en pureza y simplicidad, es importante reconocer las limitaciones operativas inherentes a su diseño.

Dependencia de la Integridad del Lecho

La principal ventaja del sistema —bajo contenido de alquitrán— depende completamente del lecho de carbón caliente. Si la temperatura del lecho fluctúa o el flujo a través del lecho se vuelve desigual, la eficiencia del craqueo de alquitrán disminuirá inmediatamente.

Rigidez Operacional

El "diseño simple" implica una configuración fija. A diferencia de los reactores más complejos que pueden ajustarse dinámicamente, un sistema de lecho fijo depende de una alimentación constante y una operación en estado estacionario para mantener la efectividad del lecho de carbón.

Tomando la Decisión Correcta para Su Objetivo

Al evaluar tipos de reactores para co-gasificación, alinee las fortalezas del reactor con las restricciones específicas de su proyecto.

- Si su enfoque principal es la Calidad del Gas de Síntesis: Seleccione el reactor de tiro descendente para aprovechar el lecho de carbón caliente para una máxima reducción de alquitrán y una salida más limpia.

- Si su enfoque principal es el Presupuesto y el Mantenimiento: Elija este reactor por su diseño simple y bajos costos operativos, que reducen la carga sobre el personal técnico y el gasto de capital.

Al priorizar la configuración de tiro descendente, utiliza eficazmente los subproductos del propio proceso (carbón) para purificar el resultado, creando un ciclo altamente eficiente para la co-gasificación.

Tabla Resumen:

| Característica | Ventaja | Beneficio para la Operación |

|---|---|---|

| Diseño del Flujo de Gas | Forzado a través de zona de alta temperatura | Craqueo natural de alquitrán para un gas de síntesis más limpio |

| Filtro Interno | Lecho de carbón caliente integrado | Reduce la necesidad de purificación posterior compleja |

| Arquitectura del Sistema | Diseño simple de lecho fijo | Menor inversión de capital y mantenimiento más fácil |

| Costo Operativo | Alta eficiencia térmica | Económicamente viable para proyectos de pequeña a mediana escala |

Mejore Su Investigación con los Sistemas de Precisión de KINTEK

¿Está buscando optimizar su proceso de co-gasificación o síntesis de materiales? KINTEK proporciona equipos de laboratorio líderes en la industria adaptados para aplicaciones térmicas de alto rendimiento. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD de alta temperatura, todos totalmente personalizables para cumplir con sus especificaciones de investigación únicas.

Nuestro valor para usted:

- Ingeniería Experta: Sistemas diseñados para calentamiento uniforme y control preciso.

- Personalización: Configuraciones flexibles para necesidades específicas de procesamiento de biomasa y plásticos.

- Durabilidad: Construcción robusta para un rendimiento constante y a largo plazo en el laboratorio.

Contacte a KINTEK hoy para consultar con nuestros especialistas técnicos y encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Por qué se utiliza una línea de temple de cinta de malla controlada automáticamente para anillos de rodamientos? Precisión y estabilidad explicadas

- ¿Por qué se requiere un horno de secado a temperatura constante para el procesamiento de residuos de lignina? Asegure la deshidratación superior de los poros

- ¿Cuáles son las funciones críticas de las boquillas de gas reciclado en frío? Optimización de la retortación de esquisto bituminoso y la recuperación de energía

- ¿Cuál es el propósito de usar un horno de secado al vacío en el postratamiento de catalizadores de Pd/BPC? Optimizar el rendimiento.

- ¿Cuáles son las ventajas principales de usar un sistema de síntesis hidrotermal por microondas?

- ¿Cuáles son las ventajas de usar un reactor de flujo de lecho fijo? Herramientas de precisión para la actividad catalítica de descomposición de amoníaco

- ¿Por qué se emplea la técnica de difusión en fusión a 155 °C para los composites de cátodo de azufre? Domina la infiltración precisa

- ¿Cuáles son las ventajas de utilizar equipos de secado por microondas para geles orgánicos? Conserva eficazmente las estructuras de los poros