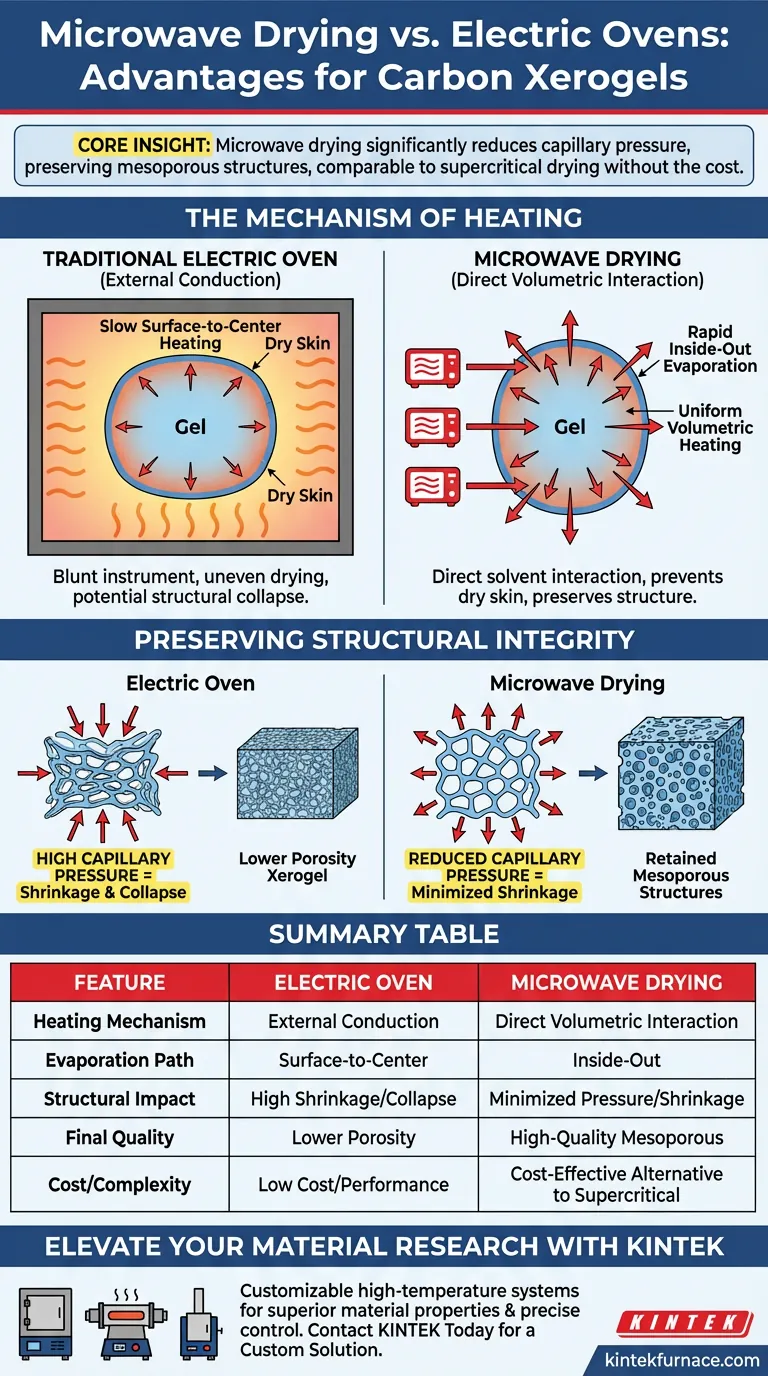

El secado por microondas ofrece una ventaja estructural distintiva sobre los hornos de calentamiento eléctrico tradicionales al interactuar directamente con las moléculas de disolvente que residen dentro de los poros del gel orgánico. Mientras que los hornos eléctricos dependen de la conducción térmica externa que puede provocar un secado desigual y un colapso estructural, la energía de microondas facilita una rápida evaporación de adentro hacia afuera, preservando la arquitectura interna crítica del material.

Idea clave: El rendimiento superior del secado por microondas radica en su capacidad para reducir significativamente la presión capilar durante la evaporación. Este mecanismo de preservación permite la creación de xerogeles de carbono de alta calidad con estructuras mesoporosas retenidas, logrando resultados comparables al secado supercrítico sin la complejidad o el costo asociados.

El Mecanismo de Calentamiento

Interacción Directa con el Disolvente

Los hornos eléctricos tradicionales calientan el ambiente que rodea al gel, confiando en la conducción térmica para calentar lentamente el material desde la superficie hacia adentro.

En contraste, el secado por microondas actúa directamente sobre las moléculas de disolvente atrapadas dentro de los poros del gel. Esto genera calor de forma volumétrica en lugar de esperar a que penetre desde el exterior.

Evaporación de Adentro Hacia Afuera

Debido a que el calor se genera internamente, el proceso de evaporación ocurre de adentro hacia afuera.

Esta inversión de la dinámica de secado tradicional evita la formación de una "piel" seca en la superficie, que a menudo puede atrapar la humedad y provocar tensiones internas en el secado con horno eléctrico.

Preservación de la Integridad Estructural

Reducción de la Presión Capilar

El desafío más crítico en la conversión de geles orgánicos a xerogeles de carbono es la presión capilar, que ejerce una fuerza inmensa sobre las paredes de los poros a medida que el disolvente se evapora.

El secado por microondas reduce eficazmente esta presión. Al acelerar la evaporación de manera uniforme en todo el volumen, se minimiza el estrés sobre las paredes de los poros.

Minimización de la Contracción y el Colapso

Bajo las condiciones de presión atmosférica de un horno eléctrico estándar, la estructura del gel sucumbe frecuentemente a las fuerzas capilares, lo que resulta en una contracción y colapso significativos.

El secado por microondas mitiga este colapso. La reducción del estrés interno asegura que el gel mantenga su forma y volumen originales de manera más efectiva durante la transición a un estado sólido.

Retención de Estructuras Mesoporosas

El objetivo final de este proceso es crear un xerogel de carbono con una porosidad específica.

Al prevenir el colapso, el secado por microondas asegura que el producto final retenga más de sus estructuras mesoporosas deseadas, que a menudo se pierden cuando se utilizan métodos de calentamiento más lentos basados en conducción.

Eficiencia Operativa y Económica

Evitar el Secado Supercrítico

Históricamente, evitar el colapso de los poros requería secado supercrítico, un proceso que elimina por completo la tensión superficial pero que es complejo y costoso de operar.

El secado por microondas ofrece una alternativa convincente. Logra una preservación estructural suficiente para producir xerogeles de alta calidad sin la necesidad de equipos de alta presión o fluidos supercríticos costosos.

Comprender las Compensaciones

Las Limitaciones del Calentamiento Eléctrico

Si bien los hornos eléctricos tradicionales son omnipresentes y sencillos de operar, actúan como un instrumento contundente para esta aplicación específica.

La principal compensación del uso de un horno eléctrico es un sacrificio en la calidad del material. El mecanismo de calentamiento externo no puede mitigar las fuerzas capilares que aplastan la delicada red de poros, lo que lleva a un material de carbono más denso y menos efectivo.

Requisitos de Control del Proceso

Si bien el secado por microondas evita la complejidad del secado supercrítico, introduce la necesidad de un control preciso del proceso.

Debido a que el calentamiento es rápido y volumétrico, los operadores deben asegurarse de que la potencia de microondas esté ajustada correctamente para evitar el sobrecalentamiento o la reacción descontrolada, mientras que los hornos eléctricos son generalmente más tolerantes (aunque menos efectivos).

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el método de secado apropiado para sus geles orgánicos, considere sus restricciones específicas en cuanto a costo, complejidad y calidad del material.

- Si su principal enfoque es la Calidad del Material: Elija el secado por microondas para maximizar la retención de estructuras mesoporosas y minimizar la contracción.

- Si su principal enfoque es la Reducción de Costos: Elija el secado por microondas como una alternativa rentable a las costosas operaciones de secado supercrítico.

- Si su principal enfoque es la Simplicidad del Equipo: Reconozca que, si bien los hornos eléctricos son más simples, probablemente resultarán en colapso estructural y porosidad inferior.

El secado por microondas cierra eficazmente la brecha entre el secado a presión atmosférica de bajo costo y el secado supercrítico de alto rendimiento, ofreciendo una solución equilibrada para la producción de xerogeles de carbono de alta calidad.

Tabla Resumen:

| Característica | Horno Eléctrico Tradicional | Equipo de Secado por Microondas |

|---|---|---|

| Mecanismo de Calentamiento | Conducción térmica externa | Interacción volumétrica directa con el disolvente |

| Ruta de Evaporación | De superficie a centro (riesgo de piel seca) | De adentro hacia afuera (evaporación uniforme) |

| Impacto Estructural | Alta contracción y colapso de poros | Presión capilar y contracción minimizadas |

| Calidad Final | Xerogeles de carbono con menor porosidad | Estructuras mesoporosas retenidas de alta calidad |

| Costo/Complejidad | Bajo costo, bajo rendimiento | Alternativa rentable al secado supercrítico |

Mejore su Investigación de Materiales con KINTEK

¿Está experimentando colapso estructural durante la fase de secado? Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas especializados de alta temperatura que incluyen hornos Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables según sus necesidades de investigación únicas.

Nuestras avanzadas soluciones de calentamiento permiten a los investigadores lograr propiedades de materiales superiores y un control preciso del proceso. Ya sea que esté desarrollando xerogeles de carbono o cerámicas avanzadas, proporcionamos la precisión que necesita para tener éxito.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Werner Bauer, Helmut Ehrenberg. Using Hierarchically Structured, Nanoporous Particles as Building Blocks for NCM111 Cathodes. DOI: 10.3390/nano14020134

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es el propósito principal de introducir continuamente gas argón de alta pureza? 4 roles críticos en la pirólisis solar

- ¿Cómo apoya un horno de secado por chorro de aire la preparación de vidrio bioactivo mesoporoso dopado con rubidio? Síntesis Optimizada

- ¿Qué condiciones de tratamiento térmico se requieren para el tratamiento de solución de SDSS2507? Logre perfiles térmicos precisos de 1100 °C

- ¿Por qué mantener el control de argón y oxígeno en LMD de titanio? Garantice la máxima pureza para sus componentes de alto rendimiento

- ¿Por qué es necesario un control preciso de la temperatura en un horno de secado para precursores de MOF? Asegurar la integridad de los nanoporos

- ¿Cuál es la función de un horno flash en el tratamiento de lodos? Preparación Térmica Esencial para la Recuperación de Fósforo

- ¿Qué papel juega un entorno de curado controlado para los refractarios moldeables? Garantizar la integridad estructural y la precisión

- ¿Cómo contribuye un sistema de control de temperatura en bucle cerrado a la preparación de carburo de hafnio mediante pirólisis láser?