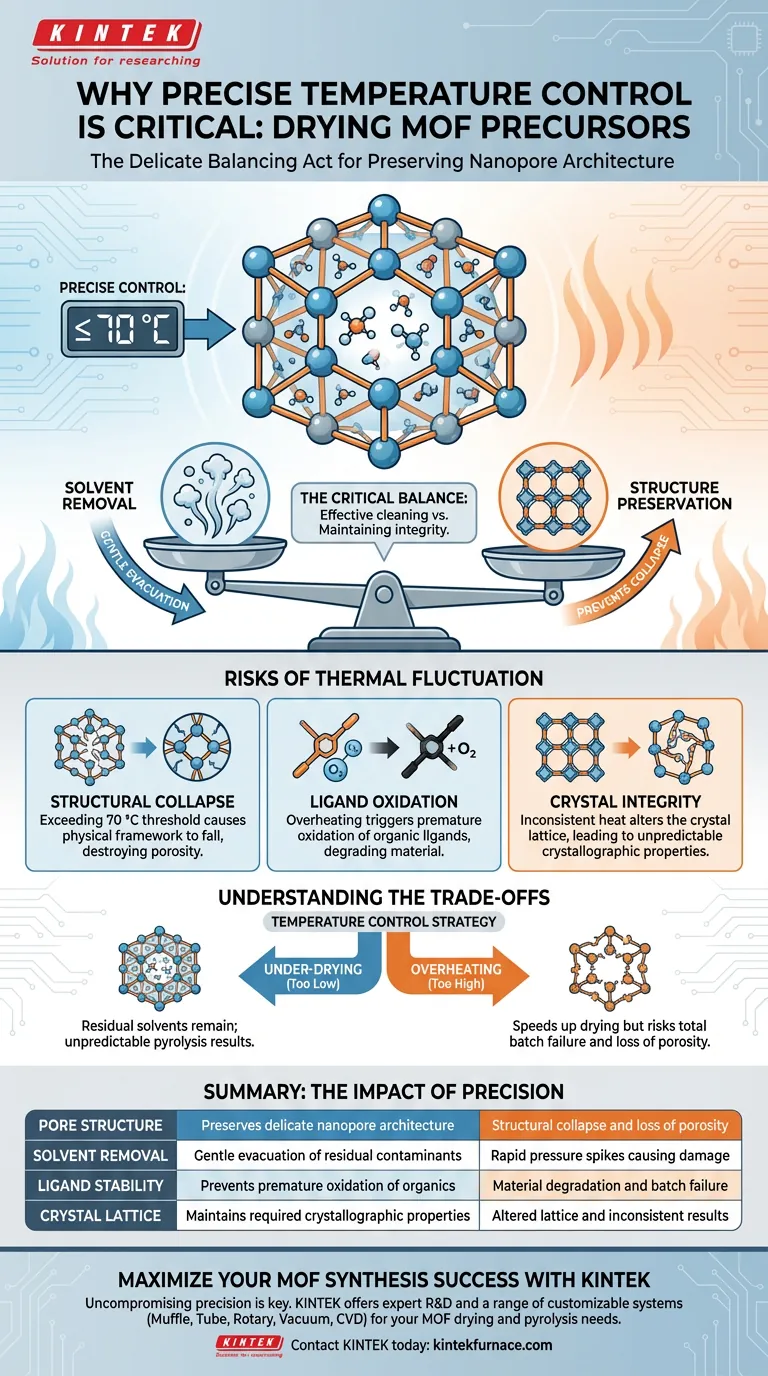

El control preciso de la temperatura es el factor más crítico para preservar la delicada arquitectura de los precursores de Metal-Organic Framework (MOF) durante la fase de secado. Debe mantener estrictamente las temperaturas, típicamente a 70 °C o menos, para eliminar eficazmente los disolventes residuales y la humedad de los nanoporos sin desencadenar la degradación térmica del material en sí.

Conclusión principal El proceso de secado es un acto de equilibrio entre la limpieza de los poros y la destrucción de la estructura. La regulación térmica precisa garantiza que el MOF conserve su estructura cristalina específica y su porosidad prevista, evitando el colapso o la oxidación antes de que se someta a pirólisis a alta temperatura.

El equilibrio crítico del secado

Eliminación de contaminantes

La función principal del horno de secado es la evacuación de los disolventes residuales y la humedad atrapados dentro de los nanoporos del MOF.

Preservación de la nanoestructura

Estos disolventes deben eliminarse suavemente; el calentamiento rápido o los picos de temperatura pueden hacer que la presión interna aumente demasiado rápido, dañando la estructura del poro.

Preparando el escenario para la pirólisis

Esta fase de secado es un paso preparatorio. Al garantizar que el precursor esté libre de contaminantes y sea estructuralmente sólido ahora, se asegura el éxito de la fase posterior de pirólisis a alta temperatura.

Los riesgos de la fluctuación térmica

Prevención del colapso estructural

Los precursores de MOF son sensibles a la temperatura. Si la temperatura excede el umbral específico (a menudo 70 °C), el marco físico que mantiene los poros abiertos puede colapsar.

Evitar la oxidación de ligandos

El control preciso evita el sobrecalentamiento, que puede provocar la oxidación de los ligandos orgánicos dentro del marco.

Mantenimiento de la integridad cristalina

Las fluctuaciones de temperatura pueden alterar la red cristalina. El calor constante asegura que el material conserve las propiedades cristalográficas exactas requeridas para su aplicación final.

Comprender las compensaciones

El riesgo de secado insuficiente

Si la temperatura se controla de forma demasiado conservadora (demasiado baja), permanecen disolventes residuales. Esto puede interferir con el procesamiento posterior, lo que lleva a resultados impredecibles durante la pirólisis.

El coste del sobrecalentamiento

Por el contrario, elevar la temperatura incluso ligeramente por encima del límite para acelerar el secado arriesga el fallo total del lote. La compensación por la velocidad es a menudo la destrucción de la porosidad del material, su atributo más valioso.

Tomando la decisión correcta para su objetivo

Para maximizar el rendimiento y la calidad de sus precursores de MOF, alinee su estrategia de temperatura con sus objetivos específicos:

- Si su enfoque principal es la Integridad Estructural: Priorice un techo de temperatura más bajo y estrictamente regulado (≤70 °C) para eliminar cualquier riesgo de colapso de poros o daño de ligandos.

- Si su enfoque principal es la Pureza: Asegúrese de que la duración del ciclo de secado se extienda para compensar las temperaturas más bajas, garantizando la eliminación completa del disolvente.

El éxito en la síntesis de MOF no depende del calor alto, sino de la precisión de su control.

Tabla resumen:

| Factor | Impacto de la precisión | Riesgo de control deficiente |

|---|---|---|

| Estructura de poros | Preserva la delicada arquitectura de nanoporos | Colapso estructural y pérdida de porosidad |

| Eliminación de disolventes | Evacuación suave de contaminantes residuales | Picos de presión rápidos que causan daños |

| Estabilidad de ligandos | Previene la oxidación prematura de orgánicos | Degradación del material y fallo del lote |

| Red cristalina | Mantiene las propiedades cristalográficas requeridas | Red alterada y resultados inconsistentes |

Maximice el éxito de su síntesis de MOF con KINTEK

Preservar la delicada arquitectura de los Metal-Organic Frameworks requiere más que solo calor: requiere precisión inflexible. En KINTEK, entendemos que incluso una pequeña fluctuación de temperatura puede comprometer su investigación.

Con el respaldo de I+D y fabricación de expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de alta temperatura especializados para laboratorio, todos totalmente personalizables para satisfacer sus necesidades específicas de secado y pirólisis de MOF.

No arriesgue la integridad de su lote. Contacte a KINTEK hoy para encontrar la solución de calentamiento de precisión adaptada a los requisitos únicos de su laboratorio.

Guía Visual

Referencias

- D. G. Muratov, А. В. Зорин. Metal-organic frameworks and composites on their basis: structure, synthesis methods, electrochemical properties and application prospects (a review). DOI: 10.3897/j.moem.10.2.126396

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué papel juega un horno de recocido a alta temperatura en la preparación de sustratos de AAO? Mejora la regularidad de los poros

- ¿Por qué usar objetivos de Cr, Si e Y de alta pureza para recubrimientos de CrSiN-Y? Logrando una estabilidad térmica y dureza superiores

- ¿Qué papel juega un controlador PID en el proceso de calcinación de cáscaras de huevo? Control de Precisión para Óxido de Calcio Puro

- ¿Cómo beneficia el calentamiento uniforme a las aplicaciones de hornos? Logre una calidad y eficiencia superiores

- ¿Cuáles son las ventajas de usar un aplicador de microondas multimodo para el recubrimiento de aleaciones? Calentamiento interno rápido y volumétrico

- ¿Cómo logra un horno de refinación la separación de impurezas? Dominando la producción de fósforo blanco de alta pureza

- ¿Cuál es el propósito principal de introducir gases reactivos (SF6/CF4) en el sputtering de magnetrón? Restaurar la estequiometría de la película

- ¿Cuál es la temperatura de un horno de sinterización? De 1100°C a 2200°C+ para su material