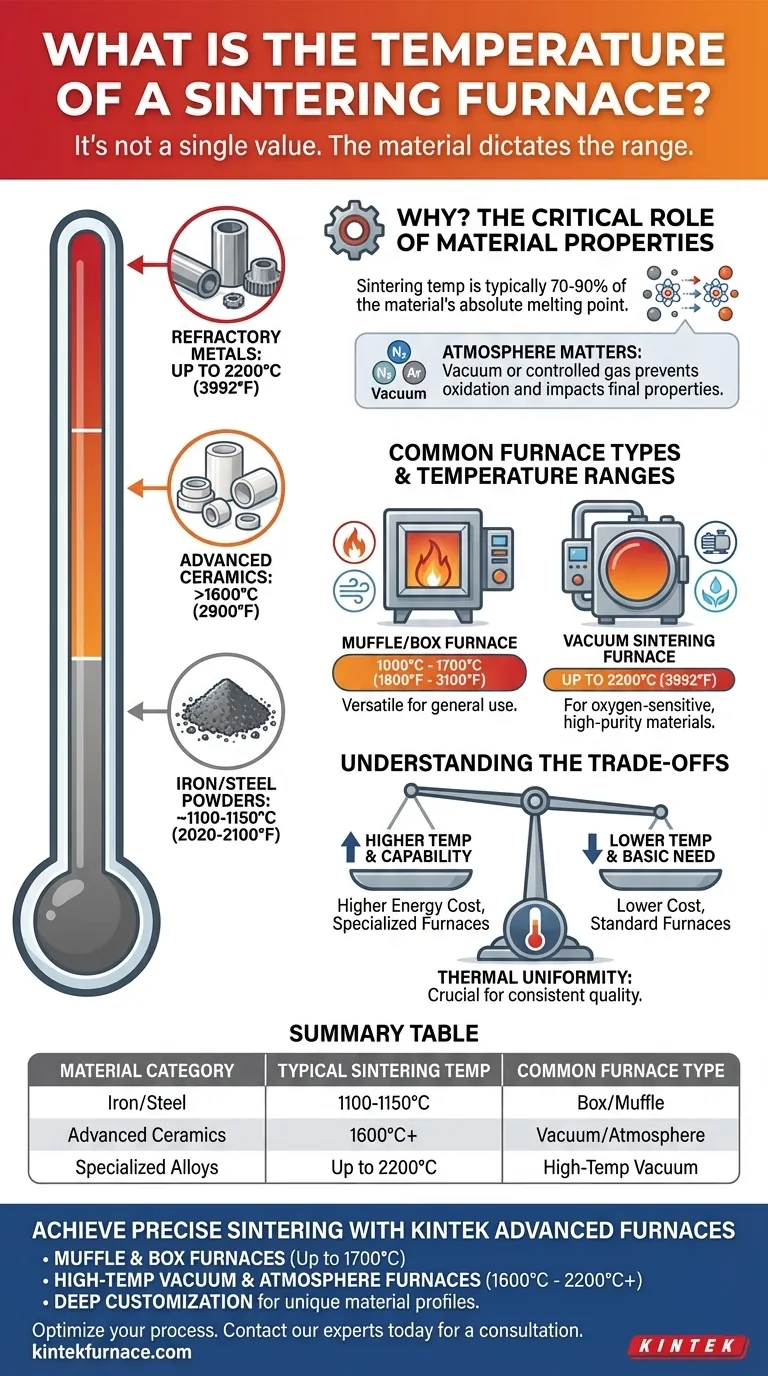

La temperatura de un horno de sinterización no es un valor único, sino un rango específico determinado por el material que se procesa. Para la metalurgia de polvos común que involucra hierro, la temperatura suele ser de alrededor de 1100-1150°C (2020-2100°F). Sin embargo, para cerámicas avanzadas o metales refractarios, las temperaturas pueden ser mucho más altas, a menudo superando los 1600°C (2900°F) en hornos especializados de vacío o de atmósfera controlada.

La conclusión central es que la temperatura de sinterización está dictada enteramente por las propiedades del material y la densidad final deseada. El horno es simplemente la herramienta elegida para alcanzar y controlar con precisión esa temperatura requerida, ya sea para acero, cerámicas o aleaciones exóticas.

Por qué la temperatura no es un número único

La pregunta "¿Cuál es la temperatura de un horno de sinterización?" es como preguntar "¿A qué velocidad va un vehículo?". La respuesta depende completamente del tipo de vehículo y su propósito. El mismo principio se aplica aquí, donde el material dicta los requisitos térmicos.

El papel crítico de las propiedades del material

La sinterización funciona calentando un polvo compactado a una temperatura lo suficientemente alta como para que los átomos se difundan a través de los límites de las partículas, fusionándolas.

Esta temperatura suele ser del 70% al 90% del punto de fusión absoluto del material. Un material con un punto de fusión más bajo, como el aluminio, se sinterizará a una temperatura mucho más baja que un metal refractario como el tungsteno.

Por ejemplo, la sinterización de polvos a base de hierro a ~1120°C es efectiva porque está muy por debajo del punto de fusión del hierro (~1538°C) pero lo suficientemente alta como para activar la difusión atómica y unir las partículas.

La influencia del proceso de sinterización

La atmósfera dentro del horno es tan crítica como la temperatura. La sinterización al vacío o la sinterización en una atmósfera de gas controlada (como nitrógeno o argón) previene la oxidación y es esencial para materiales reactivos o aplicaciones de alta pureza.

Este entorno a veces puede permitir diferentes perfiles de temperatura en comparación con la sinterización al aire libre, influyendo en las propiedades finales del componente.

Tipos comunes de hornos y sus rangos de temperatura

Existen diferentes diseños de hornos para satisfacer los variados requisitos de temperatura y atmósfera de diferentes materiales.

Hornos de mufla y de caja

Estos se utilizan a menudo para tratamientos térmicos y sinterización de uso general. Proporcionan un buen control de la temperatura dentro de un rango típico de 1000°C a 1700°C (1800°F a 3100°F).

Su principal ventaja es la versatilidad para procesar una amplia gama de materiales en una atmósfera de aire.

Hornos de sinterización al vacío

Diseñados para materiales sensibles al oxígeno y aplicaciones de alto rendimiento, los hornos de vacío crean un ambiente limpio para prevenir la contaminación.

Pueden alcanzar temperaturas muy altas, con muchos sistemas operando hasta 1600°C (2912°F) y algunas unidades especializadas alcanzando 2200°C (3992°F) o más.

Comprendiendo las compensaciones

La selección de una temperatura y un horno de sinterización implica equilibrar el rendimiento, el costo y la ciencia de los materiales. Es una decisión con claras compensaciones de ingeniería.

Temperatura vs. Costo energético

Alcanzar y mantener temperaturas más altas requiere exponencialmente más energía. Esto se traduce directamente en mayores costos operativos.

Operar un horno a 1600°C es significativamente más costoso que operarlo a 1100°C. Por lo tanto, usar la temperatura efectiva más baja para su material es clave para la eficiencia del proceso.

Capacidad del horno vs. Necesidades del material

No existe un horno "talla única". Un horno de caja estándar es perfectamente adecuado para muchos componentes de acero, pero es completamente inadecuado para sinterizar carburo de tungsteno, que requiere temperaturas mucho más altas y una atmósfera controlada.

Especificar en exceso un horno (por ejemplo, comprar un horno de vacío de 2200°C para sinterizar bronce) conduce a gastos de capital y complejidad operativa innecesarios.

La importancia de la uniformidad y el control

Alcanzar una temperatura máxima no es suficiente. La clave de la calidad es la uniformidad térmica, asegurando que cada parte del componente alcance y mantenga exactamente la misma temperatura.

Los hornos con elementos calefactores y aislamiento avanzados están diseñados para este control preciso. La falta de uniformidad puede conducir a una densidad inconsistente, deformaciones o piezas defectuosas.

Tomando la decisión correcta para su objetivo

Para determinar la temperatura correcta, primero debe definir su material y objetivo.

- Si su enfoque principal es la metalurgia de polvos estándar (como piezas de hierro o acero): Su temperatura objetivo probablemente estará en el rango de 1100-1150°C (2020-2100°F).

- Si su enfoque principal son las cerámicas avanzadas o los metales refractarios: Necesitará un horno de vacío o de atmósfera controlada de alta temperatura capaz de alcanzar 1600°C o más.

- Si su enfoque principal es la eficiencia del proceso y el control de calidad: Priorice un horno conocido por su uniformidad de temperatura y control preciso, no solo por su clasificación de temperatura máxima.

En última instancia, la temperatura de sinterización correcta es aquella que logra las propiedades deseadas del material con precisión y eficiencia.

Tabla resumen:

| Categoría de material | Rango típico de temperatura de sinterización | Tipo de horno común |

|---|---|---|

| Polvos de hierro/acero | 1100°C - 1150°C (2020°F - 2100°F) | Horno de caja / mufla |

| Cerámicas avanzadas / Metales refractarios | 1600°C+ (2900°F+) | Horno de vacío / atmósfera controlada |

| Aleaciones especializadas | Hasta 2200°C (3992°F) | Horno de vacío de alta temperatura |

Logre una sinterización precisa para su material específico

Encontrar la temperatura exacta y el entorno del horno es fundamental para lograr la densidad y las propiedades deseadas en sus componentes sinterizados. No se conforme con una solución única para todos.

Los hornos avanzados de alta temperatura de KINTEK están diseñados para esta precisión. Ya sea que trabaje con metalurgia de polvos estándar o cerámicas avanzadas, nuestras soluciones brindan el control térmico y la uniformidad exactos que necesita.

- Hornos de mufla y de caja para un procesamiento robusto hasta 1700°C.

- Hornos de vacío y atmósfera de alta temperatura para materiales sensibles que requieren de 1600°C a 2200°C+ en un ambiente puro.

- Personalización profunda para que coincida con su perfil de material y requisitos de proceso únicos, aprovechando nuestra I+D y fabricación internas.

Permítanos ayudarle a optimizar su proceso de sinterización. Contacte a nuestros expertos hoy mismo para una consulta adaptada a su material y objetivos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión