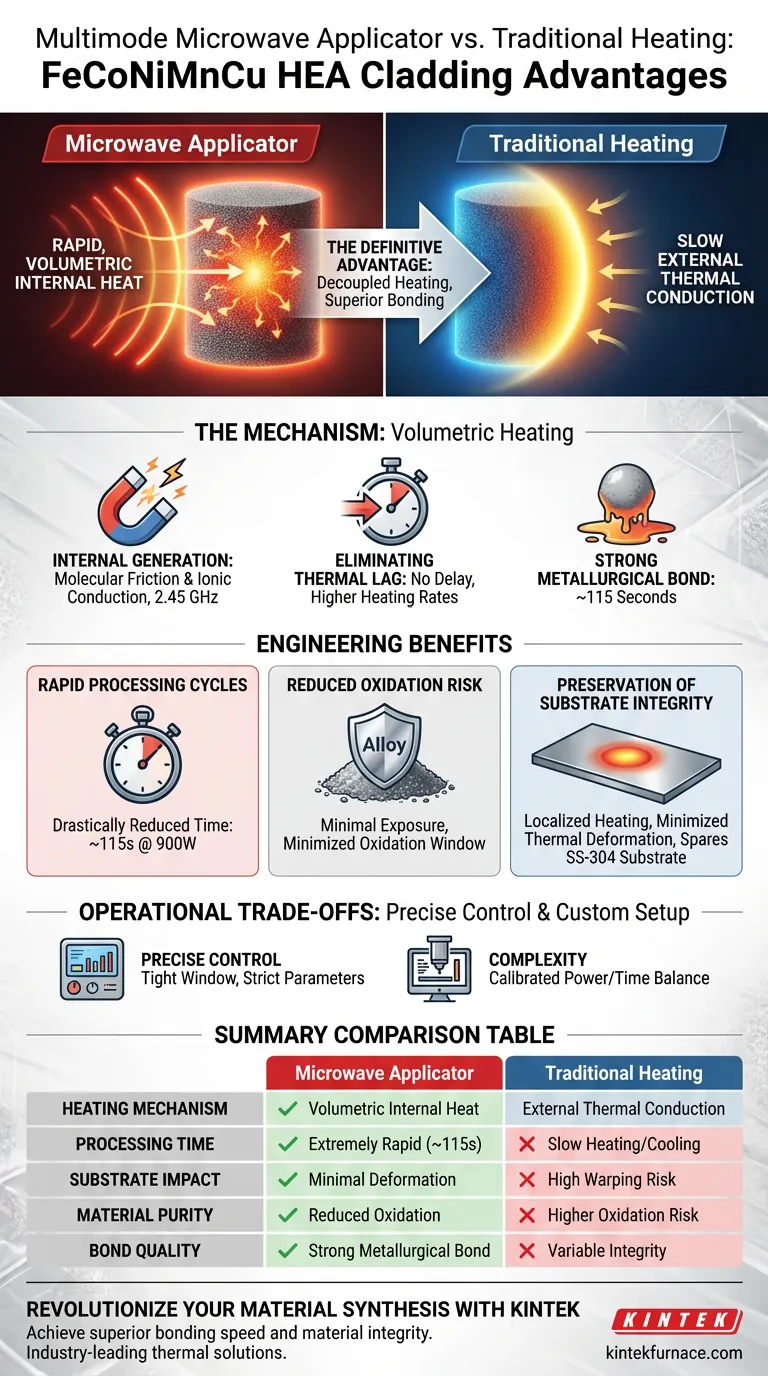

La ventaja definitiva de usar un aplicador de microondas multimodo es la generación de calor interno rápido y volumétrico dentro del material de aleación. A diferencia de los métodos tradicionales que dependen de la lenta conducción térmica externa, esta técnica utiliza ondas electromagnéticas para inducir la fusión localizada en el polvo de FeCoNiMnCu. Esto logra una fuerte unión metalúrgica en aproximadamente 115 segundos, protegiendo al sustrato subyacente de la deformación térmica excesiva.

Al pasar de la transferencia de calor externa a la generación de calor interna, el procesamiento por microondas desacopla la fusión del revestimiento del calentamiento del sustrato. Esto da como resultado una velocidad de unión y una integridad del material superiores que los hornos tradicionales no pueden igualar.

El Mecanismo de Calentamiento Volumétrico

Generación de Calor Interno

El calentamiento tradicional calienta el exterior de un material y espera a que la energía térmica se conduzca hacia adentro. Un aplicador de microondas multimodo, que opera a 2.45 GHz, invierte este proceso.

Fricción Molecular y Conducción Iónica

La energía de microondas actúa directamente sobre las partículas de la aleación de alta entropía (HEA). El calor se genera internamente a través de la fricción molecular y la conducción iónica.

Eliminación del Retraso Térmico

Debido a que el calor se genera dentro del propio material, no hay retraso causado por la conductividad térmica. Esto permite velocidades de calentamiento significativamente más altas en comparación con las fuentes de calentamiento externas convencionales.

Beneficios de Ingeniería para el Recubrimiento de HEA

Ciclos de Procesamiento Rápidos

La eficiencia del calentamiento volumétrico reduce drásticamente el tiempo de procesamiento. En esta aplicación específica, el proceso de recubrimiento requiere solo una corta duración de exposición de 115 segundos a 900W.

Riesgo Reducido de Oxidación

La exposición prolongada a altas temperaturas en hornos tradicionales a menudo conduce a la oxidación del material. La velocidad extrema del calentamiento por microondas acorta significativamente el ciclo experimental, minimizando así la ventana de oportunidad para que ocurra la oxidación.

Preservación de la Integridad del Sustrato

Un desafío crítico en el recubrimiento es unir la aleación sin deformar el material base. El calentamiento por microondas ofrece alta selectividad, enfocando la energía en el polvo.

Deformación Térmica Minimizada

Este calentamiento localizado asegura que el polvo de FeCoNiMnCu se funda para formar una unión, pero el sustrato SS-304 se salva del estrés térmico prolongado. Esto resulta en una deformación general mínima del sustrato.

Comprensión de las Compensaciones Operativas

La Necesidad de un Control Preciso

La velocidad del calentamiento por microondas es su mayor activo, pero también reduce el margen de error. Con una ventana de procesamiento tan estrecha como 115 segundos, los parámetros deben controlarse estrictamente.

Complejidad del Equipo

A diferencia de un horno estándar, estos resultados dependen de una configuración de aplicador "personalizada". Lograr la fusión localizada específica sin sobrecalentamiento requiere un equilibrio calibrado de potencia (900W) y tiempo de exposición.

Tomando la Decisión Correcta para su Objetivo

Si bien el calentamiento tradicional es simple, los aplicadores de microondas ofrecen precisión y velocidad para la síntesis avanzada de aleaciones.

- Si su enfoque principal es la Eficiencia del Proceso: Utilice el calentamiento por microondas para reducir los tiempos totales de procesamiento en potencialmente más del 90% en comparación con los ciclos térmicos convencionales.

- Si su enfoque principal es la Integridad de la Pieza: Elija este método para lograr una fuerte unión metalúrgica mientras mantiene la precisión dimensional del sustrato.

- Si su enfoque principal es la Pureza del Material: Aproveche las rápidas velocidades de calentamiento para reducir el riesgo de oxidación y evitar la necesidad de costosos sistemas de vacío.

Los aplicadores de microondas transforman el recubrimiento de un proceso lento y de alto estrés térmico en una solución de ingeniería rápida y precisa.

Tabla Resumen:

| Característica | Aplicador de Microondas (Multimodo) | Métodos de Calentamiento Tradicionales |

|---|---|---|

| Mecanismo de Calentamiento | Calor interno volumétrico (fricción molecular) | Conducción térmica externa |

| Tiempo de Procesamiento | Extremadamente rápido (~115 segundos) | Ciclos lentos de calentamiento/enfriamiento |

| Impacto en el Sustrato | Deformación térmica mínima; calentamiento localizado | Alto riesgo de deformación/estrés térmico |

| Pureza del Material | Riesgo de oxidación reducido debido a la velocidad | Mayor riesgo de oxidación por exposición prolongada |

| Calidad de la Unión | Fuerte unión metalúrgica | Integridad de unión variable |

Revolucione su Síntesis de Materiales con KINTEK

¿Está buscando lograr una velocidad de unión y una integridad del material superiores para aleaciones de alta entropía? KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión.

Ya sea que necesite sistemas Muffle, de Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción. Mejore la eficiencia de su laboratorio y preserve la integridad del sustrato con nuestras tecnologías de calentamiento avanzadas.

¡Contacte a KINTEK hoy mismo para discutir los requisitos de su horno personalizado!

Guía Visual

Referencias

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo influyen específicamente los anillos de enfriamiento en la distribución del campo de temperatura? Perspectiva experta sobre la fundición de cristales

- ¿Cómo facilita la estructura de un horno de cuba la reducción del mineral de hierro? Dominando el intercambio de calor a alta temperatura

- ¿Por qué se utiliza una prensa isostática en frío (CIP) para las muestras de LLTO? Lograr una densidad relativa del 98% en cerámicas

- ¿Cuál es la función de un horno de secado en el proceso de postratamiento de nanopartículas de MgO dopadas con Ni y Zn?

- ¿Cuál es el propósito de usar un horno a 500 °C para el pretratamiento del soporte del catalizador? Optimizar la pureza y el rendimiento

- ¿Por qué se utiliza una capa amortiguadora de rutenio ultradelgada para zafiro y Ru50Mo50? Optimice la calidad de su película delgada

- ¿Cuáles son los beneficios de usar actuadores eléctricos en esta solución? Logre precisión, seguridad y eficiencia en la automatización

- ¿Qué es el dióxido de circonio y cómo se estabiliza para uso dental? Descubra la ciencia detrás de las cerámicas dentales duraderas