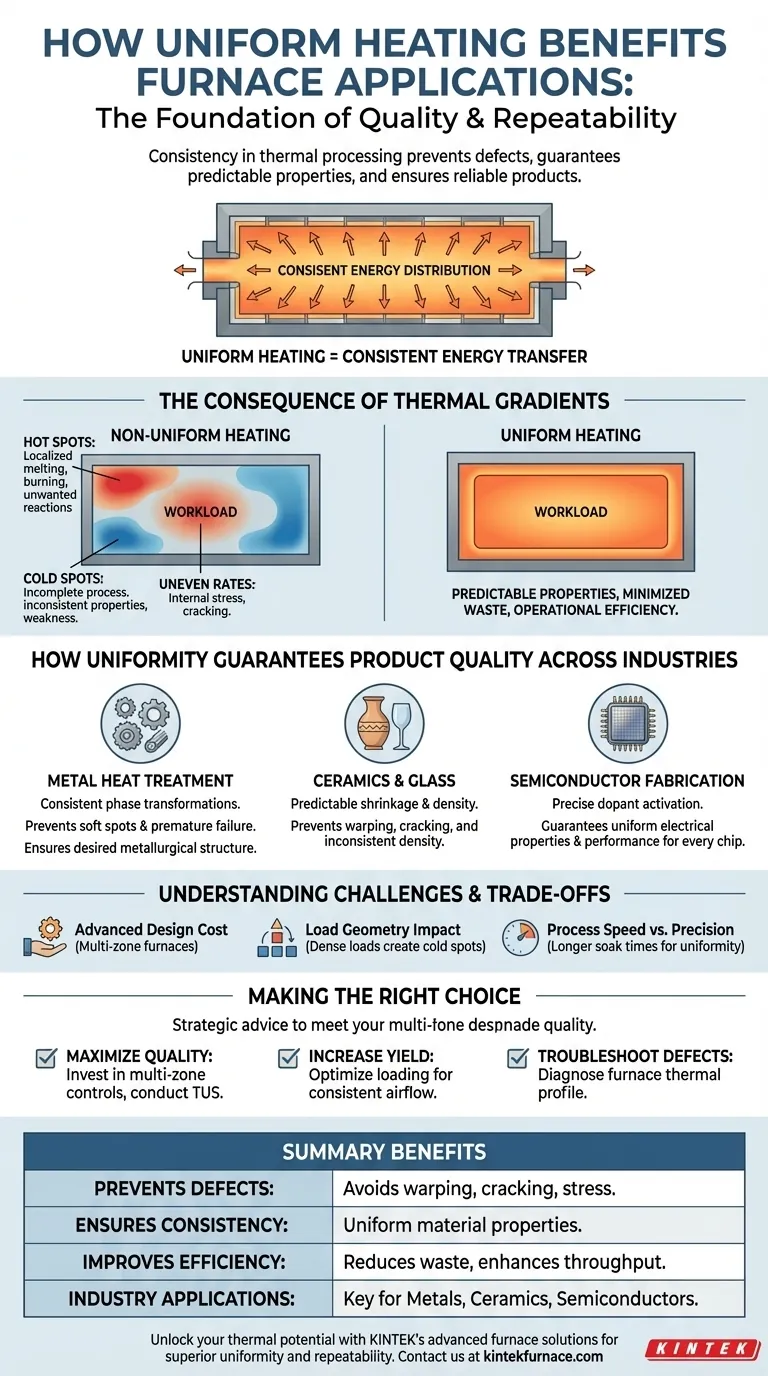

En cualquier proceso térmico, la uniformidad es la base de la calidad y la repetibilidad. El calentamiento uniforme asegura que cada punto dentro de una carga de material o producto reciba exactamente el mismo tratamiento térmico. Esta consistencia es clave para prevenir defectos como la deformación o el estrés interno, garantizando propiedades predecibles del material y, en última instancia, produciendo un producto de mayor calidad y más fiable.

El desafío principal en cualquier horno es la batalla contra los gradientes térmicos, la tendencia natural de la temperatura a variar de un punto a otro. El calentamiento uniforme resuelve esto directamente al asegurar una transferencia de energía consistente, que es la única manera de lograr propiedades predecibles del material, minimizar el desperdicio y maximizar la eficiencia operativa.

La Consecuencia de los Gradientes Térmicos

El objetivo fundamental de un horno es entregar energía a una carga de trabajo. Cuando esa entrega de energía es desigual, crea diferencias de temperatura destructivas conocidas como gradientes térmicos.

El Problema con los Puntos Calientes y Fríos

Los puntos calientes son áreas localizadas que están significativamente más calientes que la temperatura objetivo. Pueden causar fusión localizada, quemaduras o reacciones químicas indeseables, arruinando efectivamente esa porción del producto.

Los puntos fríos son áreas que no alcanzan la temperatura objetivo. En estas zonas, el proceso deseado, como un cambio de fase metalúrgico o un curado químico, puede no completarse, lo que resulta en propiedades inconsistentes del material y debilidades estructurales.

Impacto en las Tasas de Calentamiento y Enfriamiento

La uniformidad no se trata solo de la temperatura final; también se trata de la tasa de cambio de temperatura. Si una parte de un componente se calienta o enfría más rápido que otra, introduce tensiones internas. Para materiales frágiles como la cerámica o piezas metálicas complejas, esta tensión puede provocar fácilmente el agrietamiento.

Cómo la Uniformidad Garantiza la Calidad del Producto

Lograr un calentamiento uniforme se traduce directamente en mejoras medibles en el producto final en diversas industrias de alto riesgo. Esta no es una optimización menor; es un requisito previo para el éxito.

En el Tratamiento Térmico de Metales (Recocido, Endurecimiento)

Para los metales, temperaturas específicas desencadenan transformaciones de fase críticas que determinan propiedades como la dureza y la ductilidad. El calentamiento no uniforme significa que una parte de un componente podría estar completamente endurecida mientras que otra permanece blanda, lo que lleva a fallas prematuras en el campo.

La uniformidad asegura que todo el componente logre la estructura metalúrgica deseada, garantizando un rendimiento consistente.

En Cerámica y Vidrio (Sinterización, Cocción)

Los productos cerámicos y de vidrio se encogen y densifican durante la cocción. Si este proceso ocurre de manera desigual debido a gradientes térmicos, el resultado es deformación, agrietamiento y densidad inconsistente.

El calentamiento uniforme asegura una contracción predecible y uniforme, lo cual es esencial para fabricar componentes cerámicos dimensionalmente precisos y estructuralmente sólidos.

En la Fabricación de Semiconductores (Recocido de Obleas)

En la fabricación de semiconductores, incluso una variación de un grado en una oblea de silicio puede arruinar miles de microchips. El proceso de activación de dopantes es extremadamente sensible a la temperatura.

El calentamiento uniforme no es negociable en este campo. Garantiza que cada chip de la oblea tenga exactamente las mismas propiedades eléctricas y características de rendimiento.

Comprendiendo los Desafíos y las Compensaciones

Si bien los beneficios son claros, lograr una uniformidad perfecta implica consideraciones técnicas y financieras.

El Costo del Diseño Avanzado

Los hornos simples con zonas de calentamiento únicas son propensos a los gradientes. Lograr una alta uniformidad a menudo requiere diseños más sofisticados, como hornos multizona con controladores independientes que pueden ajustar la salida de energía a diferentes áreas de la cámara.

Estos sistemas también dependen de materiales avanzados para los elementos calefactores y el aislamiento, lo que aumenta la inversión de capital inicial.

El Impacto de la Geometría de la Carga

El producto en sí puede ser el mayor enemigo de la uniformidad. Una carga densamente empaquetada puede proteger su propio centro, creando un punto frío significativo. De manera similar, las piezas con secciones gruesas y delgadas se calentarán naturalmente a diferentes velocidades.

El diseño adecuado del proceso implica considerar cómo organizar la carga de trabajo dentro del horno para facilitar la transferencia de calor uniforme por convección, conducción y radiación.

Velocidad del Proceso vs. Precisión

En algunos casos, lograr el más alto nivel de uniformidad requiere tasas de calentamiento más lentas (tiempos de remojo) para permitir que la temperatura se iguale en toda la carga de trabajo. Esto puede crear una compensación entre la calidad del producto y el rendimiento del horno.

Tomando la Decisión Correcta para su Objetivo

Su enfoque hacia la uniformidad térmica debe estar impulsado por su objetivo principal.

- Si su enfoque principal es maximizar la calidad y la repetibilidad del producto: Invierta en sistemas de control multizona y realice encuestas regulares de uniformidad de temperatura (TUS) para mapear y corregir el rendimiento de su horno.

- Si su enfoque principal es aumentar el rendimiento del proceso y reducir el desperdicio: Analice sus procedimientos de carga para asegurarse de que sean consistentes y estén optimizados para un flujo de aire y una exposición al calor uniformes.

- Si su enfoque principal es solucionar defectos existentes: Su primer paso debe ser diagnosticar el perfil térmico de su horno para identificar si los puntos calientes o fríos están contribuyendo a las fallas y dónde.

Al dominar la uniformidad térmica, usted pasa de simplemente gestionar un proceso a diseñar un resultado predecible y de alta calidad.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene Defectos | Evita deformaciones, agrietamientos y tensiones internas por gradientes térmicos. |

| Asegura Consistencia | Garantiza propiedades uniformes del material y resultados predecibles. |

| Mejora la Eficiencia | Reduce el desperdicio y mejora el rendimiento operativo. |

| Aplicaciones Industriales | Clave para el tratamiento térmico de metales, la cocción de cerámica y la fabricación de semiconductores. |

¡Desbloquee todo el potencial de sus procesos térmicos con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ofreciendo una uniformidad, calidad y repetibilidad superiores. No deje que los gradientes térmicos lo detengan: contáctenos hoy para discutir cómo podemos optimizar sus aplicaciones de horno e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón