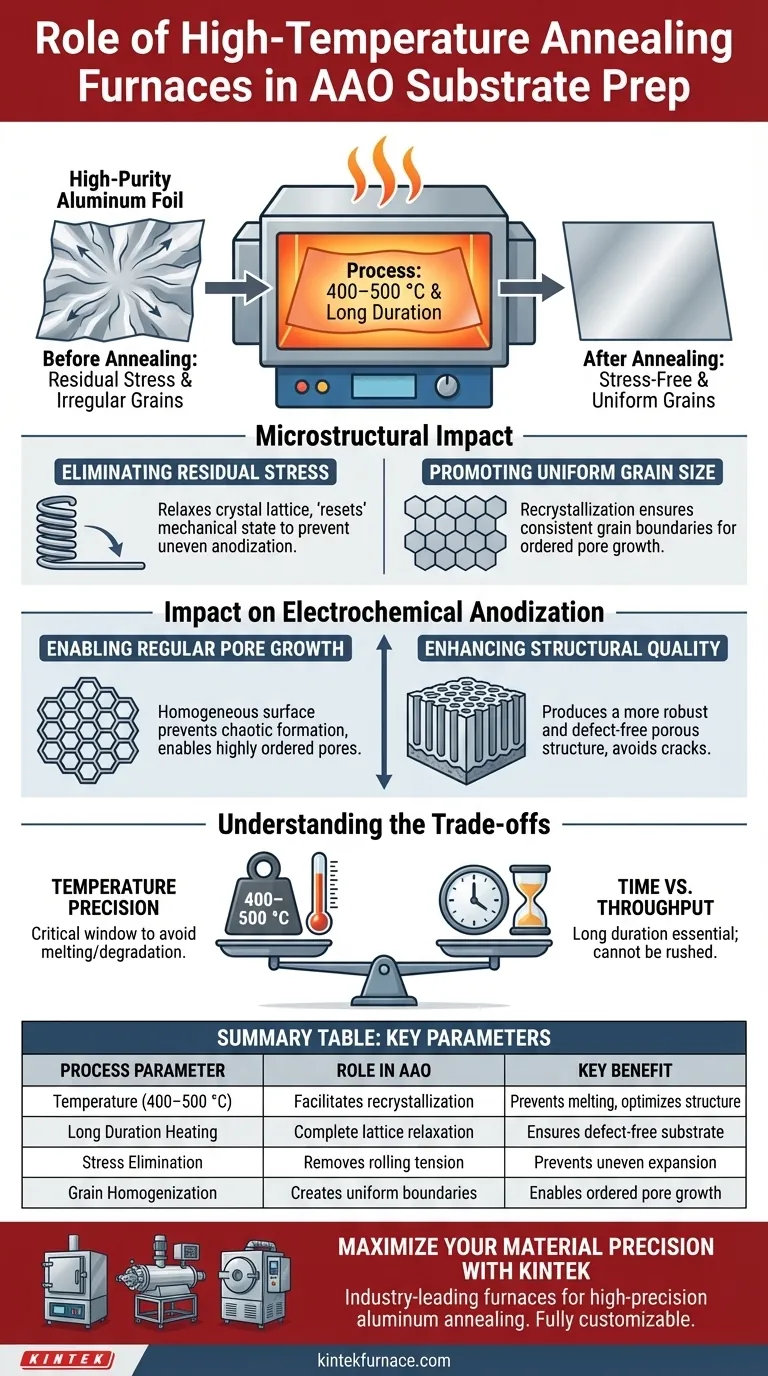

Un horno de recocido a alta temperatura sirve como una herramienta crítica de pretratamiento para estabilizar la lámina de aluminio de alta pureza antes de que se someta a anodización electroquímica. Al mantener temperaturas específicas entre 400 y 500 °C durante períodos prolongados, el horno altera fundamentalmente la microestructura del aluminio. Este paso elimina las tensiones mecánicas residuales y homogeneiza la estructura de grano del metal, creando las condiciones necesarias para la fabricación de óxido de aluminio anódico (AAO) de alta calidad.

La función principal del horno de recocido es estandarizar el sustrato de aluminio eliminando el estrés interno y promoviendo un tamaño de grano uniforme. Este acondicionamiento térmico es el requisito previo para lograr el crecimiento de poros altamente regular y ordenado que define el AAO de alta calidad.

El Impacto Microestructural del Recocido

Eliminación del Estrés Residual

Durante la fabricación y el laminado de láminas de aluminio de alta pureza, se acumulan tensiones mecánicas residuales significativas dentro del material.

Si no se tratan, estas tensiones internas causan expansión y tasas de reacción desiguales durante el proceso de anodización posterior.

El horno de recocido aplica calor controlado para relajar la red cristalina, "reajustando" efectivamente el estado mecánico del material.

Promoción de un Tamaño de Grano Uniforme

Más allá del alivio del estrés, el horno juega un papel fundamental en la recristalización.

Mantener el aluminio a temperaturas entre 400 y 500 °C fomenta la reorganización y el crecimiento de los granos dentro del metal hasta un tamaño uniforme.

El tamaño de grano uniforme es primordial porque los límites entre los granos pueden interrumpir el campo eléctrico durante la anodización, lo que lleva a defectos en la capa de óxido final.

Impacto en la Anodización Electroquímica

Habilitación del Crecimiento Regular de Poros

El objetivo final de producir AAO es crear una disposición de poros altamente ordenada y hexagonal.

La "regularidad" de estos poros depende estrictamente de la homogeneidad de la superficie de aluminio de partida.

Al pretratar la lámina en el horno, se asegura que la reacción electroquímica proceda a una velocidad constante en toda la superficie, evitando la formación de poros caóticos o ramificados.

Mejora de la Calidad Estructural

Un sustrato que ha sido recocido adecuadamente produce una estructura porosa más robusta y libre de defectos.

Sin el tratamiento del horno, es probable que la plantilla de AAO final presente grietas, diámetros de poros desiguales o distorsiones estructurales causadas por la tensión subyacente en el aluminio.

Comprender las Compensaciones

La Precisión de la Temperatura es Crítica

Si bien las altas temperaturas son necesarias para la recristalización, existe un límite superior estricto.

Debe operar dentro de la ventana de 400-500 °C definida por las pautas principales para el aluminio.

Exceder este rango lo acerca peligrosamente al punto de fusión del aluminio (~660 °C) o puede causar un crecimiento excesivo del grano que en realidad degrada la calidad de la superficie, a diferencia de las temperaturas mucho más altas (por ejemplo, 700 °C) utilizadas para otros materiales como las películas de óxido de galio.

Tiempo vs. Rendimiento

Este proceso se define por el tratamiento térmico de larga duración.

Es un cuello de botella en términos de velocidad de fabricación; no se puede apresurar la relajación de la red cristalina.

Intentar acortar el tiempo de recocido para aumentar el rendimiento dará como resultado un alivio incompleto del estrés, lo que conducirá a un orden de poros inferior en el producto final.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su preparación de AAO, alinee los parámetros de su horno con sus requisitos de calidad:

- Si su enfoque principal es el Orden Perfecto de los Poros: Priorice la duración completa del tratamiento térmico en el extremo superior del rango de temperatura (cerca de 500 °C) para maximizar la uniformidad del grano.

- Si su enfoque principal es la Integridad del Material: Asegure rampas de temperatura estrictamente controladas para evitar el choque térmico, manteniendo el estado estable muy por debajo del punto de fusión del aluminio.

La calidad de su sustrato final de óxido de aluminio anódico se determina antes de que comience la anodización, dentro del horno de recocido.

Tabla Resumen:

| Parámetro del Proceso | Rol en la Preparación de AAO | Beneficio Clave |

|---|---|---|

| Temperatura (400–500 °C) | Facilita la recristalización y el alivio del estrés | Previene la fusión mientras optimiza la estructura de la superficie |

| Calentamiento de Larga Duración | Permite la relajación completa de la red cristalina | Asegura un sustrato de aluminio estable y libre de defectos |

| Eliminación de Estrés | Elimina la tensión residual de laminación mecánica | Previene la expansión desigual durante la anodización |

| Homogeneización del Grano | Crea límites de grano uniformes | Permite el crecimiento de poros hexagonales altamente ordenados |

Maximice la Precisión de su Material con KINTEK

La calidad de sus plantillas de Óxido de Aluminio Anódico (AAO) comienza con un acondicionamiento térmico perfecto. KINTEK proporciona sistemas de hornos de muffle, tubo y vacío líderes en la industria, diseñados específicamente para los requisitos de alta precisión del recocido de aluminio.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de perfilado de temperatura y uniformidad. Ya sea que esté realizando investigaciones o escalando la producción, aportamos la experiencia para optimizar su microestructura y garantizar un orden de poros superior.

¿Listo para mejorar el rendimiento de su laboratorio?

¡Contacte a KINTEK hoy mismo para discutir su proyecto!

Guía Visual

Referencias

- Sheida Morsali, Mahmoud Moharrami. Synthesis and characterization of modified alumina membrane with carbon nano-tubes for separation of ethanol from water using sweeping gas membrane distillation. DOI: 10.1039/d5ra01731a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno de laboratorio para secar muestras a 80 °C para MoO3/Ti-Felt? Garantizar la integridad estructural del electrodo

- ¿Por qué es necesario un entorno de almacenamiento en vacío para las películas de electrolitos poliméricos sólidos? Garantizar la integridad de la película y la precisión de los datos

- ¿Cuál es el papel de los hornos eléctricos en la reducción directa del hierro? Impulsando el Futuro de la Metalurgia Verde

- ¿Cuál es el propósito de precalentar los moldes de acero de bajo carbono a 300 °C antes de la fundición de aleaciones de Mg-Zn-xSr?

- ¿Por qué usar un horno de secado al vacío para Ti3C2 MXene@NiS o Co4S3? Prevenir la oxidación y preservar la integridad del catalizador

- ¿Cuál es el propósito de utilizar una atmósfera protectora de argón durante la fundición de acero H13? Aumentar la pureza y la resistencia

- ¿Cómo influye un entorno de vacío en la precisión de las mediciones del rendimiento termoeléctrico de TaAs2? Asegure la precisión en su investigación.

- ¿Cómo funcionan los hornos de control de temperatura de precisión para el curado de preformas de SiC-Ti3SiC2? Guía experta de control térmico