Los hornos eléctricos funcionan como la piedra angular térmica de la metalurgia verde moderna. Proporcionan los entornos controlados y de alta temperatura necesarios para facilitar la reducción directa del hierro y la síntesis de aleaciones especializadas, todo ello eliminando la dependencia de los métodos tradicionales de combustión de combustibles fósiles.

Al reemplazar la calefacción intensiva en carbono con calor generado eléctricamente, a menudo alimentado por sistemas de recuperación de calor residual, los hornos eléctricos permiten el procesamiento metalúrgico preciso necesario para cumplir con rigurosos objetivos de descarbonización industrial.

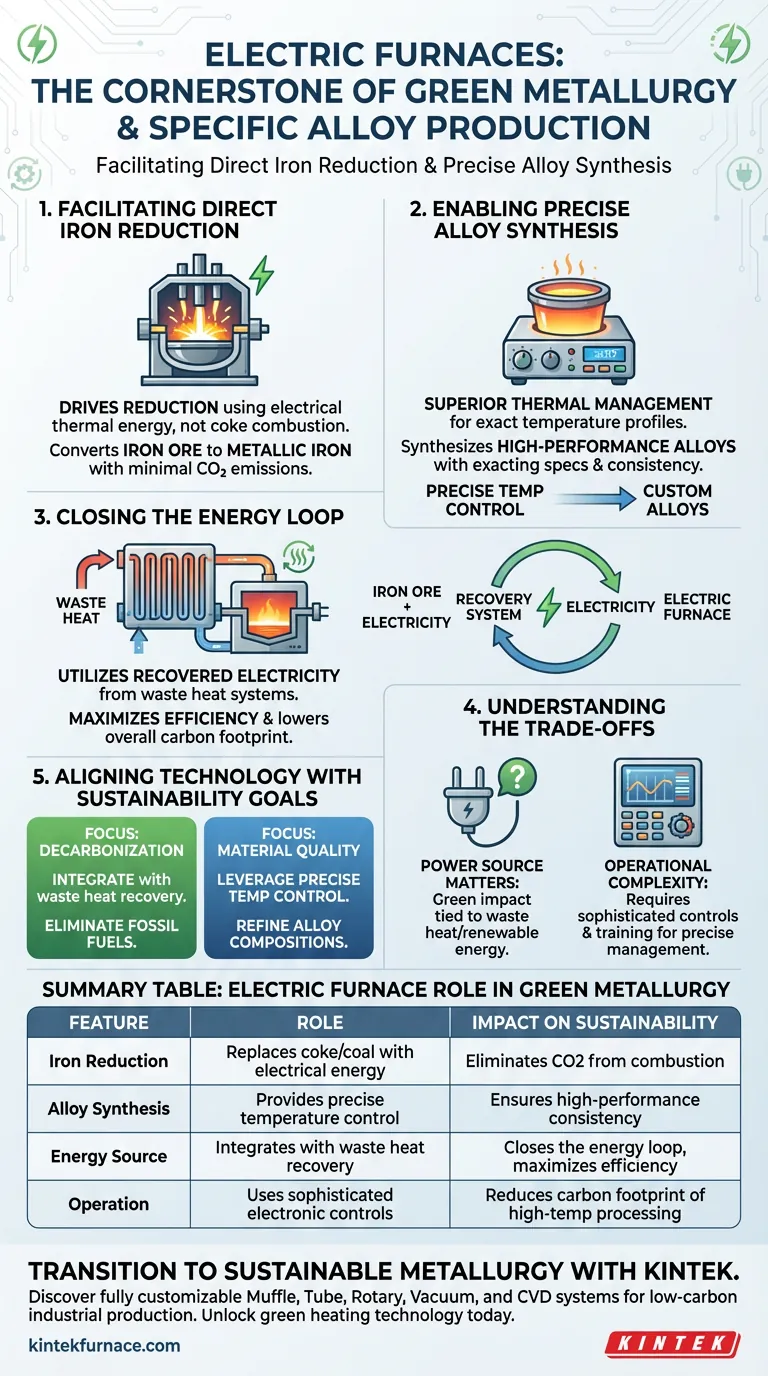

Los Mecanismos del Procesamiento de Metales Verdes

Facilitando la Reducción Directa del Hierro

La función principal del horno eléctrico en este contexto es impulsar la reducción directa del hierro.

A diferencia de los altos hornos que dependen del coque tanto para el calor como para la reducción química, los hornos eléctricos utilizan energía eléctrica para generar el entorno térmico necesario.

Este proceso convierte el mineral de hierro en hierro metálico sin las masivas emisiones de dióxido de carbono asociadas con la quema de carbón o gas.

Permitiendo la Síntesis Precisa de Aleaciones

La producción de aleaciones con propiedades específicas y de alto rendimiento requiere una gestión térmica exacta.

Los hornos eléctricos ofrecen un control superior sobre los perfiles de temperatura en comparación con las alternativas basadas en la combustión.

Esta precisión permite a los metalúrgicos sintetizar aleaciones con especificaciones exactas, garantizando la consistencia y la calidad del material final.

Cerrando el Ciclo Energético

Un diferenciador crítico en la metalurgia verde es la fuente de la electricidad utilizada.

Estos hornos están diseñados para utilizar la electricidad recuperada de los sistemas de recuperación de calor residual dentro de la planta industrial.

Al reciclar energía que de otro modo se perdería, el sistema maximiza la eficiencia y reduce significativamente la huella de carbono general de la producción.

Comprendiendo las Compensaciones

La Dependencia de las Fuentes de Energía

Si bien los hornos eléctricos son una tecnología "verde", su impacto ambiental está ligado a su fuente de energía.

Si la electricidad no proviene de la recuperación de calor residual o de fuentes renovables, los beneficios de la descarbonización se ven disminuidos.

Los operadores deben asegurarse de que la entrada de energía se alinee con los objetivos de sostenibilidad de la instalación.

Complejidad Operacional

Lograr la precisión mencionada anteriormente requiere sistemas de control sofisticados.

Pasar de la combustión tradicional a la calefacción eléctrica cambia la dinámica operativa de una fundición o planta de acero.

Esto a menudo requiere infraestructura actualizada y capacitación especializada para que los operadores administren eficazmente los gradientes de temperatura precisos.

Alineando la Tecnología con los Objetivos de Sostenibilidad

Para aprovechar eficazmente los hornos eléctricos en sus operaciones metalúrgicas, considere sus objetivos específicos:

- Si su enfoque principal es la descarbonización: Priorice la integración del horno con sistemas de recuperación de calor residual para eliminar la dependencia de la energía externa de combustibles fósiles.

- Si su enfoque principal es la calidad del material: Aproveche las capacidades de control preciso de temperatura del horno para refinar composiciones de aleaciones que son difíciles de producir en hornos de combustión.

En última instancia, el horno eléctrico no es solo una herramienta de fusión; es la tecnología habilitadora que cierra la brecha entre la producción de metales de alto rendimiento y un futuro industrial bajo en carbono.

Tabla Resumen:

| Característica | Rol del Horno Eléctrico en la Metalurgia Verde | Impacto en la Sostenibilidad |

|---|---|---|

| Reducción de Hierro | Reemplaza el coque/carbón con energía térmica eléctrica | Elimina el CO2 de la combustión de combustibles fósiles |

| Síntesis de Aleaciones | Proporciona control preciso de temperatura y perfil | Garantiza la consistencia de materiales de alto rendimiento |

| Fuente de Energía | Se integra con sistemas de recuperación de calor residual | Cierra el ciclo energético y maximiza la eficiencia |

| Operación | Utiliza sofisticados sistemas de control electrónico | Reduce la huella de carbono del procesamiento a alta temperatura |

Transición a la Metalurgia Sostenible con KINTEK

¿Listo para liderar el cambio hacia la producción industrial baja en carbono? Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD. Ya sea que se esté enfocando en la reducción directa de hierro o en la síntesis de aleaciones complejas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

Desbloquee la precisión y eficiencia de la tecnología de calentamiento verde hoy mismo. Contacte a nuestros expertos ahora para descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio y ayudarle a cumplir rigurosos objetivos de descarbonización.

Guía Visual

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué funciones desempeñan los rieles deslizantes y las manijas de elevación en los hornos de tubo divididos? Mejore la seguridad y la precisión en los sistemas CVD

- ¿Qué papel juega un horno tubular en la copirólisis de MIPW y COS? Desbloquee una transformación precisa de residuos térmicos

- ¿Cuál es el propósito de utilizar un horno tubular de grado industrial para el tratamiento térmico de precursores de hidróxido de cobre?

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué condiciones físicas proporcionan los hornos tubulares de alta temperatura para la cinética de los gases de combustión? Simulación Térmica de Precisión