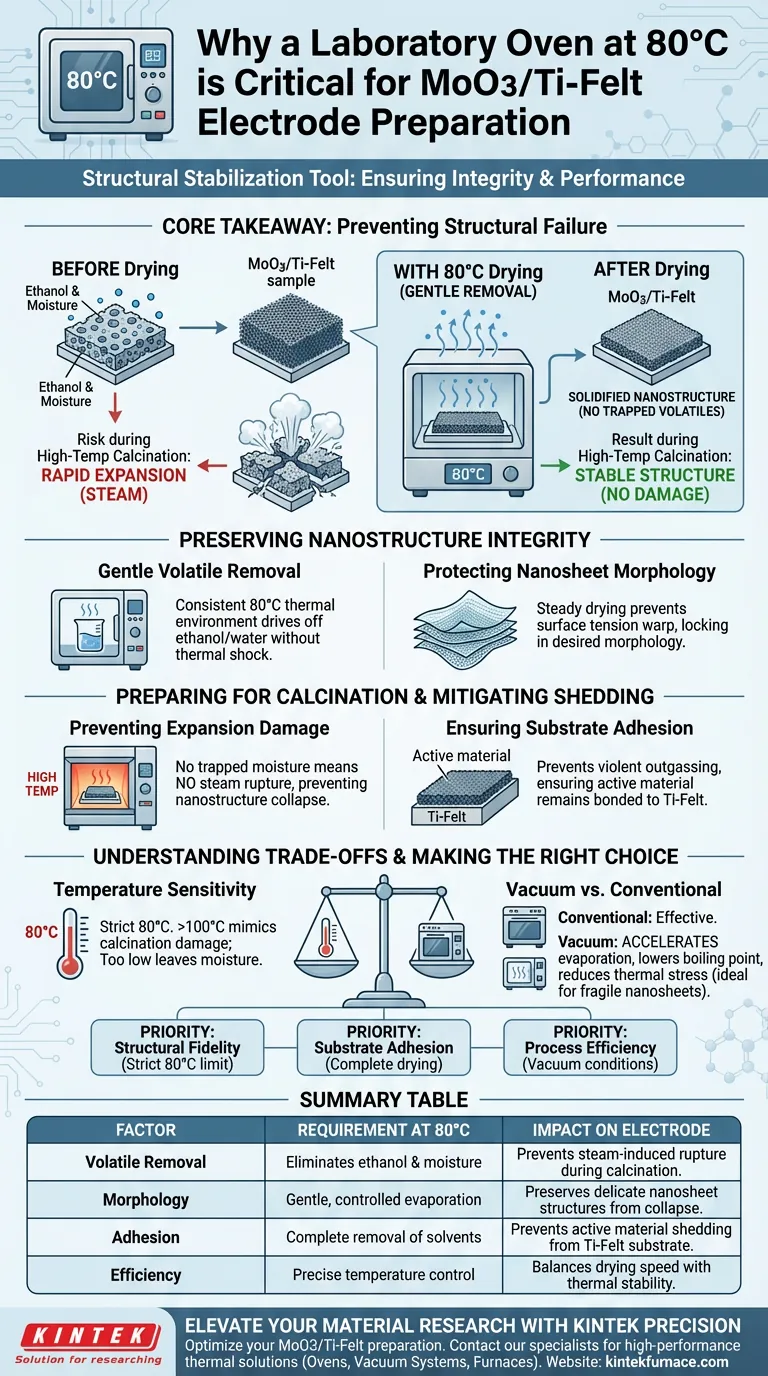

El horno de laboratorio sirve como una herramienta crítica de estabilización estructural durante la preparación de los electrodos de MoO3/Ti-Felt. Específicamente, se requiere secar las muestras a 80 °C para eliminar por completo el etanol absoluto residual y la humedad retenida de la reacción hidrotermal. Esta evaporación controlada es la única forma de solidificar la nanoestructura inicial sin causar daños físicos a la delicada morfología de las nanohojas.

Conclusión principal El paso de secado a 80 °C no se trata simplemente de limpieza; es una medida preventiva vital contra fallas estructurales. Al eliminar suavemente los volátiles ahora, se evita la rápida expansión de la humedad atrapada durante la calcinación a alta temperatura, lo que de otro modo haría que el material activo se hiciera añicos, colapsara o se desprendiera del sustrato.

Preservación de la integridad de la nanoestructura

Eliminación suave de volátiles

Después de la reacción hidrotermal, sus muestras están saturadas de etanol absoluto y agua.

El horno de laboratorio proporciona un entorno térmico constante a 80 °C. Esta temperatura específica es suficiente para eliminar eficazmente estos disolventes, pero sigue siendo lo suficientemente baja como para evitar el choque térmico del material.

Protección de la morfología de las nanohojas

El material activo en estos electrodos a menudo consta de delicadas nanohojas.

Si los disolventes no se eliminan cuidadosamente, las fuerzas de tensión superficial durante la evaporación incontrolada pueden deformar o destruir estas estructuras. El horno asegura una tasa de secado constante que "fija" la morfología deseada.

Preparación para la calcinación a alta temperatura

Prevención de daños por expansión rápida

La función más crítica de este paso de secado es preparar la muestra para la etapa de calcinación posterior (a menudo realizada a temperaturas mucho más altas).

Si la humedad permanece atrapada dentro de la estructura porosa, el intenso calor de la calcinación convertirá instantáneamente esa agua en vapor. Esta rápida expansión crea una presión interna que puede romper el material, lo que lleva al colapso de la nanoestructura.

Mitigación del desprendimiento de material

La adhesión al sustrato de Ti-Felt es primordial para el rendimiento electroquímico.

Al eliminar la humedad antes de la calcinación, se evita la violenta desgasificación que a menudo hace que el material activo se desprenda físicamente o se "desprenda" del colector de corriente. Esto asegura que la capa activa permanezca firmemente unida al fieltro de titanio.

Comprensión de las compensaciones

Sensibilidad a la temperatura

Es crucial adherirse estrictamente al punto de ajuste de 80 °C.

El secado a temperaturas significativamente más altas (por ejemplo, >100 °C) inicialmente puede inducir una ebullición rápida del disolvente, lo que imita el daño causado por la calcinación. Por el contrario, las temperaturas demasiado bajas pueden no lograr eliminar la humedad fuertemente adsorbida, dejando la muestra vulnerable durante el siguiente paso de procesamiento.

Secado al vacío frente a secado convencional

Si bien un horno convencional funciona, el uso de un horno de vacío en esta etapa ofrece ventajas distintas.

Las condiciones de vacío reducen el punto de ebullición de los disolventes, acelerando la evaporación sin aumentar el estrés térmico. Esto es particularmente útil si sus nanohojas son excepcionalmente frágiles o si desea minimizar el riesgo de oxidación térmica.

Tomar la decisión correcta para su objetivo

Al configurar su protocolo de secado para electrodos de MoO3/Ti-Felt, considere sus prioridades específicas:

- Si su enfoque principal es la fidelidad estructural: Mantenga un límite estricto de 80 °C para preservar la morfología de las nanohojas y prevenir el colapso de los poros.

- Si su enfoque principal es la adhesión al sustrato: Asegúrese de que el secado esté completo (sin humedad residual) para prevenir la delaminación causada por la expansión del vapor durante la calcinación.

- Si su enfoque principal es la eficiencia del proceso: Utilice condiciones de vacío para acelerar la eliminación del disolvente sin aumentar la temperatura, garantizando seguridad y rapidez.

El secado adecuado a 80 °C es el héroe anónimo de la síntesis de electrodos, transformando un precursor frágil en un material robusto y de alto rendimiento.

Tabla resumen:

| Factor | Requisito a 80 °C | Impacto en el electrodo |

|---|---|---|

| Eliminación de volátiles | Elimina etanol y humedad | Previene la ruptura inducida por vapor durante la calcinación |

| Morfología | Evaporación suave y controlada | Preserva las delicadas estructuras de nanohojas del colapso |

| Adhesión | Eliminación completa de disolventes | Previene el desprendimiento del material activo del sustrato de Ti-Felt |

| Eficiencia | Control preciso de la temperatura | Equilibra la velocidad de secado con la estabilidad térmica |

Mejore su investigación de materiales con la precisión KINTEK

No permita que un secado inadecuado comprometa el rendimiento de su electrodo. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de laboratorio de alto rendimiento, sistemas de vacío y hornos de alta temperatura personalizables (mufla, tubo, rotatorio, CVD) diseñados para cumplir con las rigurosas demandas de la síntesis de materiales avanzados.

¿Listo para optimizar su preparación de MoO3/Ti-Felt? Contacte a nuestros especialistas hoy mismo para encontrar la solución térmica perfecta para las necesidades de investigación únicas de su laboratorio.

Guía Visual

Referencias

- Electrocatalytic Hydrogen Generation from Seawater at Neutral pH on a Corrosion-Resistant MoO<sub>3</sub>/Ti-Felt Electrode. DOI: 10.1021/acssuschemeng.5c02839

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué es indispensable la programación precisa del control de temperatura para la investigación de SFC? Optimizar el éxito del proceso de sinterización

- ¿Por qué se introduce el Cobre (Cu) como fundente en el crecimiento de cristales individuales de AlN? Mejora la estabilidad y el rendimiento de la fuente

- ¿Cuál es la función principal de una caja de guantes inerte de alta pureza? Asegure el éxito en sistemas de sales fundidas de LiF-BeF2

- ¿Por qué es esencial un autoclave de alta presión para los nanomateriales? Desbloquee una cristalinidad y un rendimiento cuántico superiores

- ¿Qué papel juega un entorno de curado controlado para los refractarios moldeables? Garantizar la integridad estructural y la precisión

- ¿Cómo mejora la eficiencia un horno industrial de sobremesa? Aumente el ahorro de energía y el uso del espacio

- ¿Cuál es la función del equipo de purificación por fusión de zonas en la preparación de cristales únicos de perovskita CsPbBr3? Clave para 6N.

- ¿Por qué se mantiene un alto caudal de aire sintético durante la oxidación de la magnetita? Garantizar un modelado cinético preciso