Los altos caudales son esenciales para prevenir la falta de oxígeno en el sitio de la reacción, lo que de lo contrario corrompería los datos experimentales. Al mantener un flujo robusto, como 400 ml/min, se asegura que el suministro de oxígeno nunca se convierta en el cuello de botella, permitiendo que el experimento mida las verdaderas propiedades de reacción de la magnetita en lugar de las limitaciones del suministro de gas.

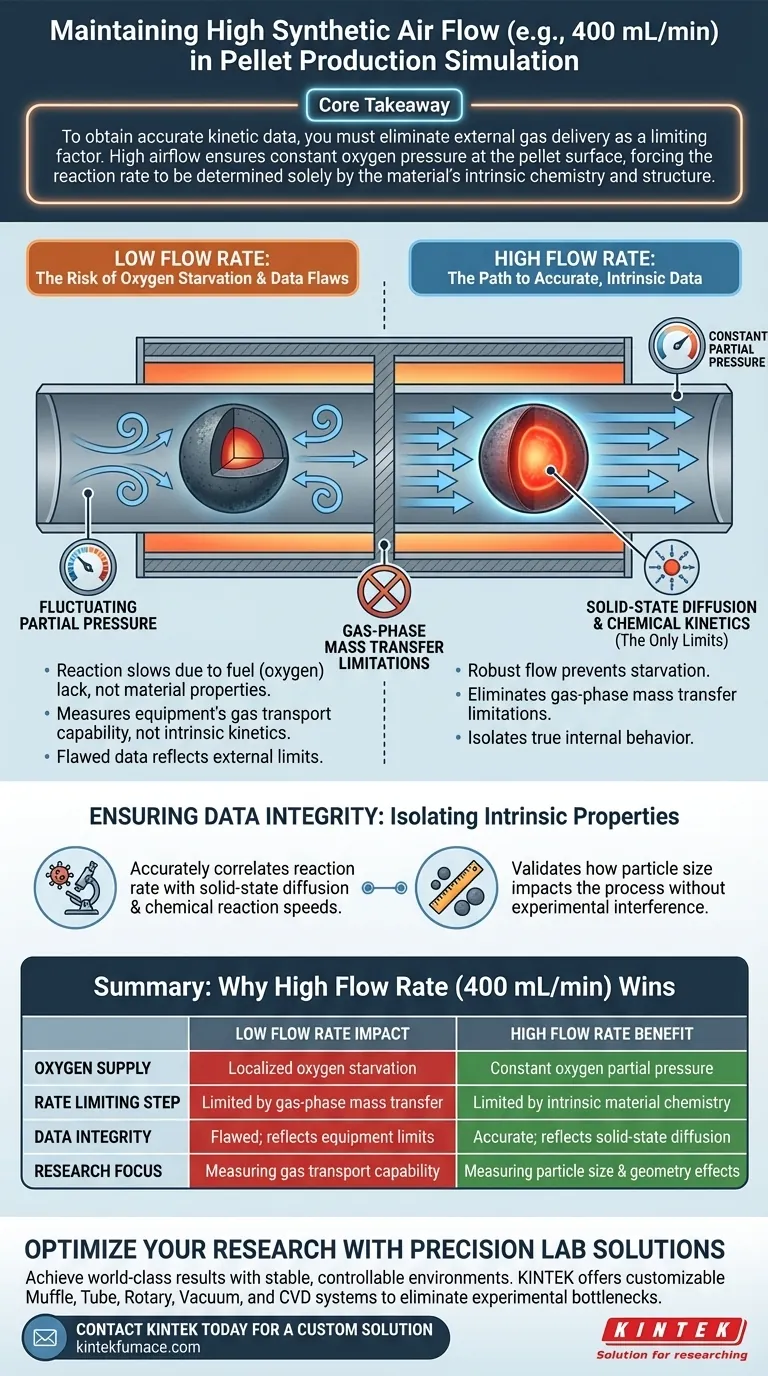

Conclusión Clave Para obtener datos cinéticos precisos, debe eliminar el suministro de gas externo como factor limitante. Un alto flujo de aire asegura una presión de oxígeno constante en la superficie de la pastilla, obligando a que la velocidad de reacción esté determinada únicamente por la química y la estructura intrínsecas del material.

La Mecánica del Suministro de Oxígeno

Prevención de la Falta de Oxígeno

Durante la oxidación de la magnetita a hematita, la reacción consume oxígeno rápidamente. Si el suministro de aire es insuficiente, el área inmediata alrededor de la pastilla sufre de falta de oxígeno.

Esto crea un entorno local donde la reacción se ralentiza no por las propiedades del material, sino simplemente porque no hay combustible (oxígeno) disponible para continuar el proceso.

Estabilización de la Presión Parcial

El modelado cinético preciso requiere variables estables. Un alto caudal asegura que la presión parcial de oxígeno permanezca constante en la interfaz de reacción.

Sin esta presión constante, la fuerza impulsora de la oxidación fluctuaría, introduciendo ruido en sus datos que es difícil de aislar de la cinética química real.

Garantizar la Integridad de los Datos

Eliminación de Limitaciones de Transferencia de Masa

En los experimentos cinéticos, generalmente hay dos formas en que el transporte de gas puede limitar la velocidad de reacción: externa (transferencia de masa en fase gaseosa) e interna (difusión en estado sólido).

Un alto caudal elimina efectivamente las limitaciones de transferencia de masa en fase gaseosa. Esto asegura que el gas se mueva a la superficie más rápido de lo que la reacción puede consumirlo.

Aislamiento de Propiedades Intrínsecas

Una vez eliminadas las limitaciones externas de gas, los datos medidos reflejan el comportamiento interno real de la pastilla.

Esto le permite correlacionar con precisión la velocidad de reacción con la difusión en estado sólido y las velocidades de reacción química. Asegura que la influencia del tamaño de partícula en el proceso de oxidación se capture con precisión, sin interferencia del equipo experimental.

Comprender las Compensaciones: Control Externo vs. Interno

El Riesgo del Paso Limitante Incorrecto

La compensación crítica en este diseño experimental está entre medir la mecánica del flujo de aire externo y las propiedades internas del material.

Si el caudal es demasiado bajo, sus datos miden la velocidad a la que la máquina entrega aire, no cómo reacciona la magnetita. Usted está midiendo efectivamente la capacidad de transporte de gas de su equipo.

El Objetivo del Análisis Cinético

Al mantener el caudal alto (por ejemplo, 400 ml/min), se desplaza el "paso limitante de la velocidad" al propio material.

Esto crea un entorno controlado donde las únicas variables que ralentizan la reacción son la cinética química y la estructura física de la pastilla. Esta es la única manera de validar cómo el tamaño de partícula impacta el proceso.

Tomar la Decisión Correcta para su Objetivo

Para asegurar que sus simulaciones de oxidación de magnetita produzcan datos industriales válidos, aplique estos principios:

- Si su enfoque principal es el modelado cinético preciso: Mantenga caudales altos para garantizar que la reacción esté controlada por la difusión en estado sólido o la cinética química, no por el suministro de gas.

- Si su enfoque principal es estudiar los efectos del tamaño de partícula: Asegure que la presión parcial de oxígeno sea constante en la interfaz para que los cambios en la velocidad se puedan atribuir estrictamente a la geometría de la partícula.

En última instancia, un alto flujo de aire actúa como un control experimental, haciendo invisible el entorno externo para que se pueda observar el verdadero comportamiento del material.

Tabla Resumen:

| Factor | Impacto de Bajo Caudal | Beneficio de Alto Caudal (400 ml/min) |

|---|---|---|

| Suministro de Oxígeno | Falta de oxígeno localizada | Presión parcial de oxígeno constante |

| Paso Limitante de la Velocidad | Limitado por la transferencia de masa en fase gaseosa | Limitado por la química intrínseca del material |

| Integridad de los Datos | Defectuoso; refleja los límites del equipo | Preciso; refleja la difusión en estado sólido |

| Enfoque de Investigación | Medición de la capacidad de transporte de gas | Medición de efectos de tamaño y geometría de partícula |

Optimice su Investigación con Soluciones de Laboratorio de Precisión

Para lograr resultados de clase mundial en simulaciones de producción de magnetita y pastillas, su equipo debe proporcionar entornos estables y controlables. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de equipos de laboratorio de alto rendimiento, incluyendo sistemas de mufla, tubos, rotatorios, de vacío y CVD.

Nuestros hornos son completamente personalizables a sus necesidades de investigación únicas, asegurando que elimine los cuellos de botella experimentales y aísle las verdaderas propiedades del material. Permita que nuestros especialistas le ayuden a seleccionar el sistema de alta temperatura perfecto para mantener un flujo de gas y control térmico precisos.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- A. Laarich, Kurt N. Wiegel. Effect of Particle Size on Magnetite Oxidation Behavior: A Modeling Approach Incorporating Ultra-Fine Particle Effects. DOI: 10.1007/s11663-025-03640-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es necesario un horno de secado a temperatura constante para los compuestos CN/BOC-X? Asegurar una alta actividad fotocatalítica

- ¿Cuál es la función del enfriamiento rápido después del tratamiento térmico a alta temperatura? Control Microestructural de Aleaciones de AlSi10Mg

- ¿Por qué es esencial la eliminación continua de carbono en los reactores de pirólisis de metano? Proteja la integridad de su reactor

- ¿Cuál es el papel de un horno de laboratorio en el pretratamiento de materias primas? Optimizar la fluidez del polvo EBC

- ¿Por qué es esencial la intervención de equipos de tratamiento térmico de precisión para las piezas de AlSi10Mg? Mejora la integridad de LPBF

- ¿Cuál es el papel fundamental de un incinerador de temperatura controlada en la ceniza de cáscara de arroz? Dominio de la sílice amorfa

- En la aluminización en fase gaseosa, ¿cómo facilitan los hornos de alta temperatura la formación de la fase β-NiAl?

- ¿Cuál es la función de los hornos de tratamiento térmico de solución y envejecimiento? Optimizar las propiedades del acero inoxidable 17-4 PH