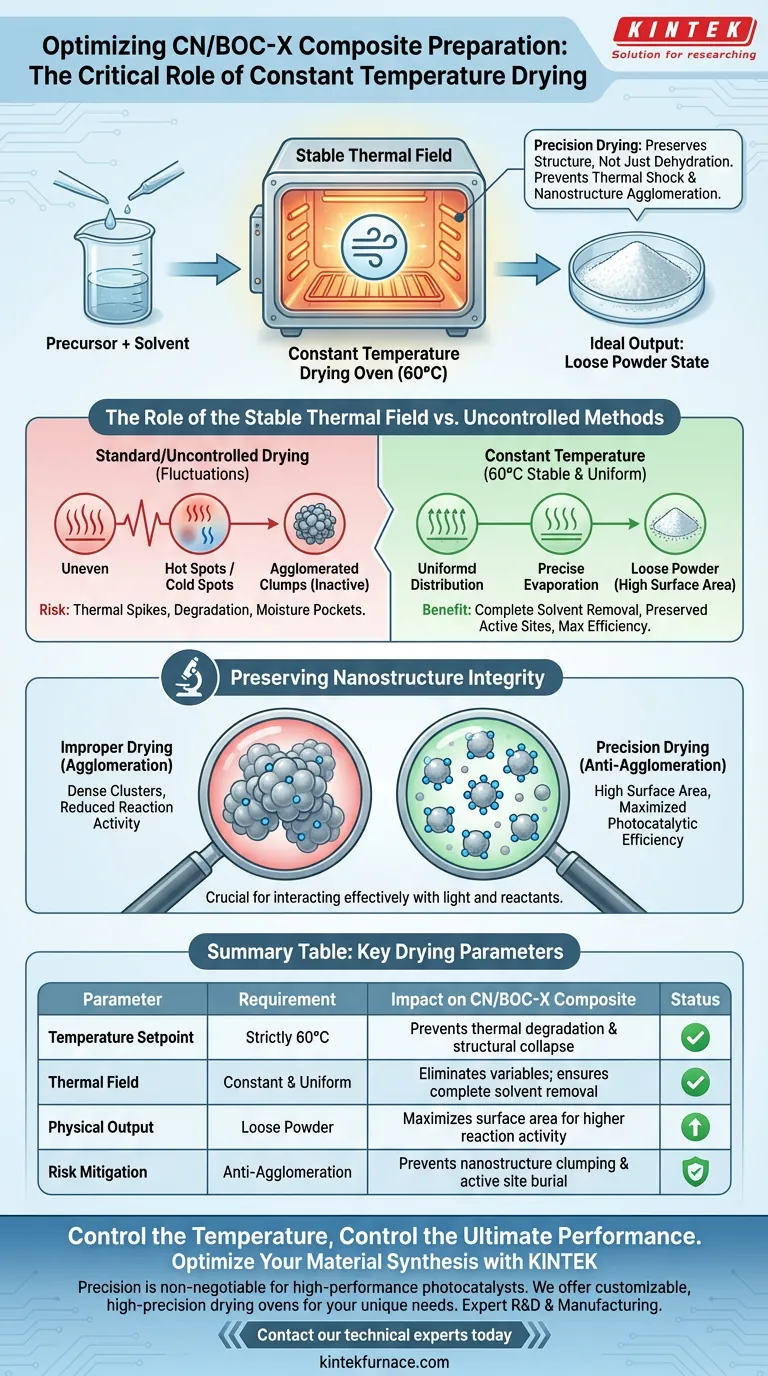

Un horno de secado a temperatura constante es fundamental para preservar la integridad estructural y el potencial químico de los materiales compuestos CN/BOC-X. Al mantener un campo térmico estrictamente controlado a 60 °C, el equipo asegura la eliminación completa del agua residual y los disolventes de lavado sin someter el material a un choque térmico. Este preciso proceso de evaporación es el factor determinante para lograr un estado de polvo suelto en lugar de un agregado aglutinado químicamente inactivo.

El secado de precisión no es simplemente un paso de deshidratación; es una técnica de preservación estructural. Al prevenir la aglomeración de la nanoestructura durante la evaporación del disolvente, el proceso de temperatura constante protege directamente el área superficial del material y maximiza su eficiencia fotocatalítica final.

El Papel del Campo Térmico Estable

Eliminación de Variables

La preparación de compuestos CN/BOC-X involucra estructuras químicas sensibles.

Un horno de temperatura constante elimina las fluctuaciones térmicas que ocurren con los métodos de secado estándar.

Al fijar el entorno a 60 °C, se asegura que cada parte de la muestra experimente la misma entrada de energía.

Eliminación Completa del Disolvente

Después de la fase de lavado, el agua residual y los disolventes permanecen atrapados dentro de la matriz del material.

Si estos no se eliminan de manera uniforme, pueden interferir con la composición química final del material.

El campo térmico constante garantiza que estas impurezas se evaporen por completo, dejando solo la estructura compuesta pura.

Preservación de la Integridad de la Nanoestructura

Prevención de la Aglomeración

El riesgo más significativo durante la fase de secado es la aglomeración no intencionada.

A medida que la humedad abandona el material, la tensión superficial puede forzar a las nanopartículas a unirse y aglutinarse.

Una tasa de secado controlada y constante minimiza estas fuerzas, evitando que las nanoestructuras colapsen en densos cúmulos.

Asegurar un Estado de Polvo Suelto

Para que un fotocatalizador sea efectivo, debe existir como un polvo fino y suelto.

El horno de temperatura constante facilita esta textura al secar el material de manera suave y uniforme.

Este estado "suelto" crea una alta área superficial, que es físicamente necesaria para que el material interactúe eficazmente con la luz y los reactivos.

Comprensión de los Riesgos del Secado Inadecuado

El Costo de los Picos Térmicos

El uso de fuentes de calor no controladas (como hornos estándar o placas calefactoras) introduce gradientes térmicos.

Los "puntos calientes" pueden degradar la estructura química del compuesto CN/BOC-X, mientras que los "puntos fríos" dejan bolsas de humedad.

Impacto en la Actividad de la Reacción

El estado físico del material dicta su rendimiento.

Si el proceso de secado no logra prevenir la aglomeración, los sitios activos del fotocatalizador quedan enterrados dentro de grandes cúmulos.

Esto reduce directamente la "actividad de reacción" del producto final, haciendo que el proceso de síntesis sea menos efectivo independientemente de los precursores químicos utilizados.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de la preparación de su compuesto CN/BOC-X, alinee su protocolo de secado con sus métricas de rendimiento específicas.

- Si su enfoque principal es la Fidelidad Estructural: se requiere una estricta adherencia al punto de ajuste de 60 °C para estabilizar las nanoestructuras sin inducir degradación térmica.

- Si su enfoque principal es la Alta Actividad de Reacción: controle la salida física para obtener una consistencia de "polvo suelto", ya que esta textura confirma la prevención de la aglomeración y la máxima disponibilidad de área superficial.

Controle la temperatura durante el secado, y controlará el rendimiento final de su material.

Tabla Resumen:

| Parámetro de Secado | Requisito | Impacto en el Compuesto CN/BOC-X |

|---|---|---|

| Punto de Ajuste de Temperatura | Estrictamente 60 °C | Previene la degradación térmica y el colapso estructural |

| Campo Térmico | Constante y Uniforme | Elimina variables; asegura la eliminación completa del disolvente |

| Salida Física | Polvo Suelto | Maximiza el área superficial para una mayor actividad de reacción |

| Mitigación de Riesgos | Anti-Aglomeración | Previene la aglutinación de nanoestructuras y el enterramiento de sitios activos |

Optimice la Síntesis de su Material con KINTEK

La precisión es la base de los fotocatalizadores de alto rendimiento. En KINTEK, entendemos que mantener un campo térmico estable es innegociable para preservar la integridad de la nanoestructura. Respaldados por I+D y fabricación expertos, ofrecemos hornos de secado de alta precisión, sistemas Muffle, Tube y Vacuum, todos personalizables para garantizar que sus compuestos CN/BOC-X logren el área superficial y la actividad de reacción máximas.

¿Listo para elevar los resultados de investigación de su laboratorio? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para sus necesidades de síntesis únicas.

Guía Visual

Referencias

- Jianhua Hou, Xiaozhi Wang. Grinding preparation of 2D/2D g-C3N4/BiOCl with oxygen vacancy heterostructure for improved visible-light-driven photocatalysis. DOI: 10.1007/s44246-023-00089-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué papel juega la difracción de rayos X (DRX) en la evaluación del tratamiento térmico de las ZIF? Domina la Transformación de Materiales

- ¿Cuáles son las ventajas de consumo energético de un sistema industrial de pretratamiento por microondas? Ahorre más del 50% de energía

- ¿Cuál es el propósito de los sistemas de pulverización catódica por vacío para electrodos de dispositivos hápticos? Lograr una deposición de metales de alta precisión

- ¿Cuál es el propósito de precalentar los moldes de acero de bajo carbono a 300 °C antes de la fundición de aleaciones de Mg-Zn-xSr?

- ¿Cuáles son los principales tipos de métodos de sinterización para polvos de metales, cerámicas y compuestos intermetálicos refractarios? Optimice su procesamiento de materiales

- ¿Cómo mejora la combustión enriquecida con oxígeno (OEC) la eficiencia térmica del horno? Aumente el ahorro de energía y la recuperación de calor

- ¿Cuál es el papel de un horno de secado de laboratorio en el control del precursor del catalizador? Maximizar la dispersión y la estabilidad

- ¿Cómo revelan los sistemas térmicos los mecanismos antiespaldamiento en el hormigón CDE? Explore la resiliencia de materiales avanzados