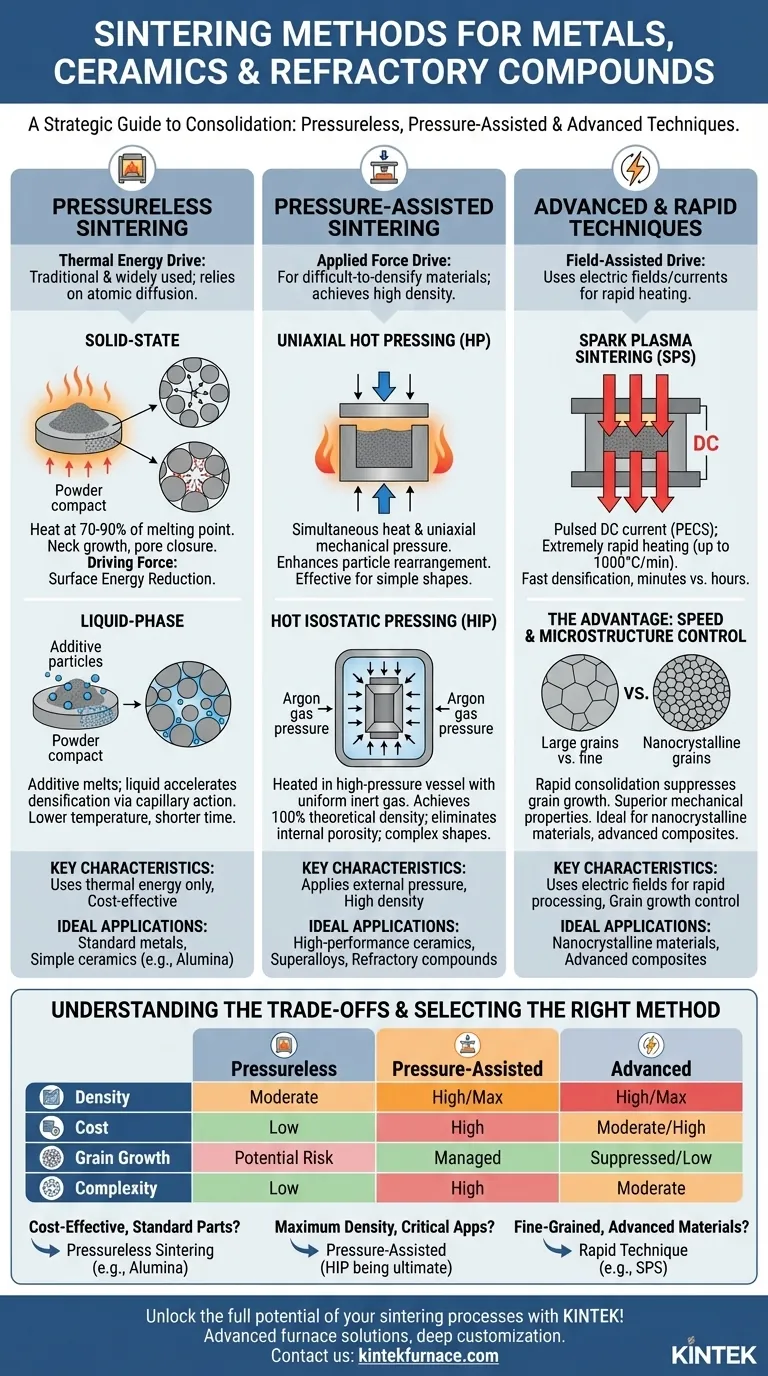

En esencia, la sinterización es un proceso de tratamiento térmico que transforma un compactado de polvo en un objeto sólido y denso. Si bien el objetivo es la consolidación, los métodos principales para lograrlo varían significativamente según se aplique presión externa. Las categorías principales son la sinterización sin presión (incluyendo estado sólido y fase líquida), la sinterización asistida por presión (como el Prensado en Caliente y la Sinterización Isostática en Caliente) y las técnicas avanzadas asistidas por campo.

La elección de un método de sinterización es fundamentalmente un equilibrio estratégico. Está sopesando la necesidad de la máxima densidad final frente a las limitaciones del tiempo de procesamiento, el costo y las propiedades inherentes del material con el que está trabajando.

La base: Sinterización sin presión

La sinterización sin presión es el método más tradicional y ampliamente utilizado. Se basa únicamente en la energía térmica para impulsar el proceso de densificación, donde la difusión atómica reduce el área superficial y la porosidad del compactado de polvo.

Cómo funciona la sinterización en estado sólido

En este proceso, un componente de polvo moldeado (un "cuerpo verde") se calienta a una temperatura alta, típicamente del 70 al 90% de su punto de fusión. A esta temperatura, los átomos migran entre las partículas, lo que provoca que los cuellos entre ellas crezcan y que los poros se reduzcan y finalmente se cierren.

La fuerza impulsora es la reducción de la energía superficial. Es análogo a cómo las pequeñas burbujas de jabón se fusionan para formar otras más grandes para minimizar el área superficial total.

El papel de la sinterización en fase líquida

Esta es una variación en la que se añade una pequeña cantidad de un material secundario, que tiene un punto de fusión más bajo, al polvo principal. Durante el calentamiento, este aditivo se funde y forma una fase líquida que moja las partículas sólidas.

El líquido acelera la densificación al proporcionar una vía de difusión rápida para los átomos y al atraer las partículas mediante acción capilar. Esto a menudo permite temperaturas de sinterización más bajas y tiempos de procesamiento más cortos en comparación con la sinterización pura en estado sólido.

Aplicación de fuerza: Sinterización asistida por presión

Para los materiales que son difíciles de densificar o que requieren una densidad casi perfecta, se aplica presión externa simultáneamente con el calor. Esta categoría incluye directamente los métodos mencionados en su consulta, proporcionando una fuerza impulsora más efectiva para la consolidación.

Prensado en Caliente Uniaxial (HP)

En el Prensado en Caliente, el polvo se coloca en un molde y se calienta simultáneamente mientras se aplica presión mecánica a lo largo de un solo eje (unidireccional). Esta fuerza mejora significativamente los mecanismos de reorganización de partículas y deformación plástica.

Este método es muy eficaz para producir formas simples como discos o placas con alta densidad. Sin embargo, la densidad puede ser menos uniforme debido a la fricción con las paredes del molde.

Sinterización Isostática en Caliente (HIP)

HIP es una técnica más avanzada donde el componente se calienta en una cámara de alta presión. Un gas inerte, típicamente Argón, aplica presión uniforme e isostática (igual desde todas las direcciones) a la pieza.

Debido a que la presión es perfectamente uniforme, HIP puede producir componentes con el 100% de la densidad teórica, eliminar la porosidad interna y crear formas complejas. Es el estándar de oro para aplicaciones críticas en la industria aeroespacial e implantes médicos.

Técnicas avanzadas y rápidas: Sinterización asistida por campo

Los métodos modernos utilizan campos o corrientes eléctricas para acelerar drásticamente el calentamiento y el proceso de sinterización. Estas técnicas cambian las reglas del juego para los materiales avanzados.

Sinterización por Plasma de Chispa (SPS)

También conocida como Sinterización por Corriente Eléctrica Pulsada (PECS), SPS pasa una corriente continua pulsada de alto amperaje directamente a través del polvo y del molde conductor. Esto crea tasas de calentamiento extremadamente rápidas (hasta 1000°C/min).

Las altas tasas de calentamiento y los efectos de la corriente eléctrica aceleran drásticamente la densificación, permitiendo alcanzar la densidad total en minutos en lugar de horas.

La ventaja: Velocidad y control de la microestructura

El principal beneficio de métodos como SPS es la capacidad de consolidar polvos tan rápidamente que el crecimiento de grano se suprime. Dado que los granos finos a menudo conducen a propiedades mecánicas superiores (como resistencia y dureza), estos métodos son ideales para producir cerámicas, metales y compuestos nanocristalinos de alto rendimiento.

Comprender los compromisos

Elegir un método requiere un análisis objetivo de sus beneficios e inconvenientes. No existe una opción universalmente "mejor".

Densidad frente a Costo

La sinterización sin presión es el método más barato y escalable, pero puede que no alcance la densidad total para materiales difíciles. Por el contrario, HIP logra la máxima densidad, pero es, con diferencia, el proceso más caro y complejo debido al equipo de alta presión requerido.

Crecimiento de grano: El efecto secundario no deseado

Cuanto más tiempo se mantenga un material a alta temperatura, más crecerán sus granos microscópicos. Si bien esto ayuda a cerrar los poros, el crecimiento excesivo de los granos puede degradar gravemente las propiedades mecánicas. Este es el compromiso principal en la sinterización convencional.

Geometría y complejidad

La sinterización sin presión y HIP son excelentes para crear piezas complejas de forma casi neta. El Prensado en Caliente Uniaxial generalmente se limita a geometrías simples y simétricas debido a la naturaleza direccional de la fuerza aplicada.

Selección del método correcto para su material

Su elección debe dictarse por las propiedades de su material y sus requisitos de rendimiento final.

- Si su enfoque principal es la producción rentable de metales estándar o cerámicas simples (p. ej., Alúmina): La sinterización sin presión es a menudo la opción más práctica y económica.

- Si su enfoque principal es lograr la máxima densidad en cerámicas de alto rendimiento, superaleaciones o compuestos refractarios: Son necesarios métodos asistidos por presión, siendo HIP la opción definitiva para eliminar toda porosidad residual.

- Si su enfoque principal es preservar una microestructura de grano fino o nanoestructurada en materiales avanzados: Una técnica rápida como la Sinterización por Plasma de Chispa (SPS) es la opción superior.

En última instancia, comprender la interacción entre la temperatura, el tiempo, la presión y el comportamiento intrínseco de su material le permite tomar la decisión de procesamiento óptima.

Tabla de resumen:

| Tipo de método | Características clave | Aplicaciones ideales |

|---|---|---|

| Sinterización sin presión | Utiliza solo energía térmica; rentable | Metales estándar, cerámicas simples como la alúmina |

| Sinterización asistida por presión | Aplica presión externa para alta densidad | Cerámicas de alto rendimiento, superaleaciones, compuestos refractarios |

| Sinterización asistida por campo | Utiliza campos eléctricos para un procesamiento rápido | Materiales nanocristalinos, compuestos avanzados |

¡Libere todo el potencial de sus procesos de sinterización con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos —incluyendo hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera controlada, y sistemas CVD/PECVD— se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que esté trabajando con metales, cerámicas o compuestos refractarios, le ayudamos a lograr una densidad superior, control de la microestructura y eficiencia de costos. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden elevar su investigación y producción!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica