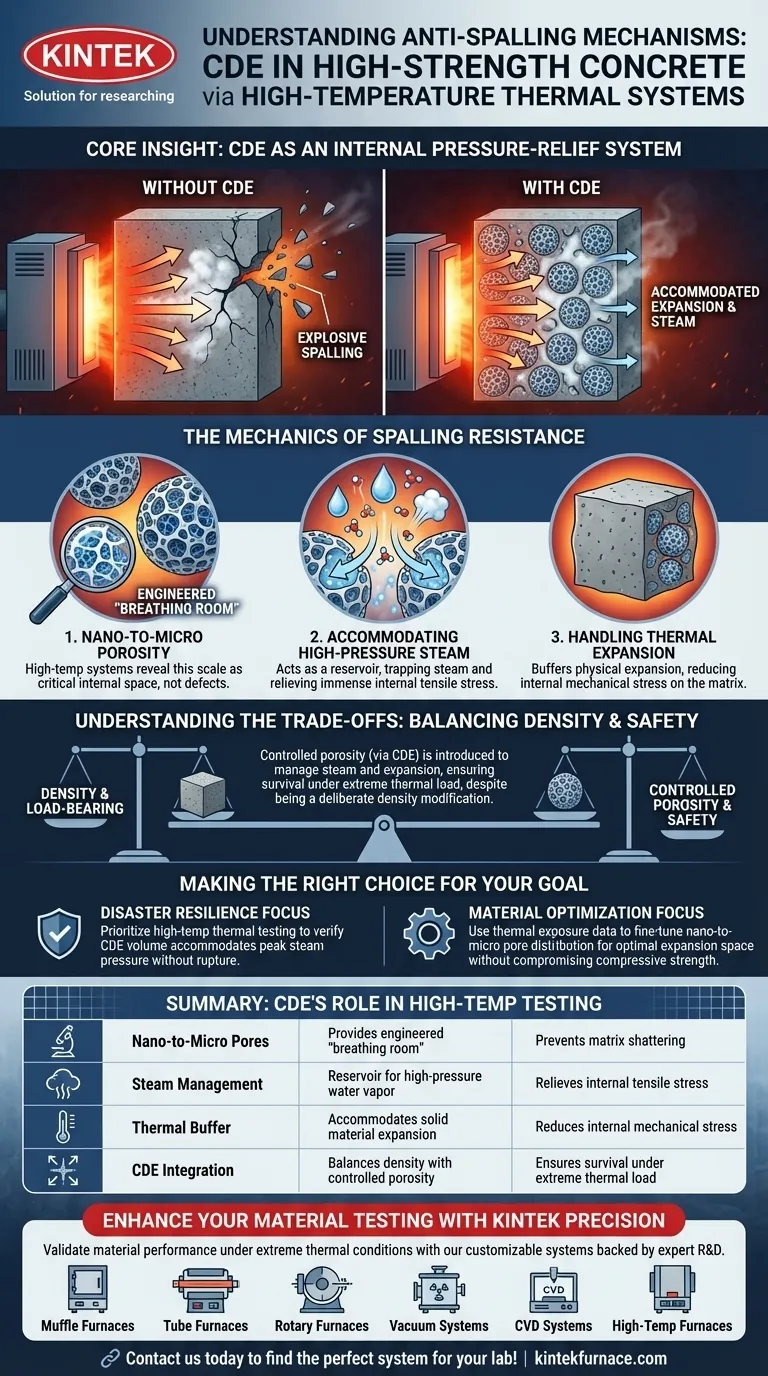

Los sistemas térmicos de alta temperatura sirven como la herramienta de validación crítica para comprender cómo la tierra de diatomeas calcinada (CDE) actúa como un mecanismo de seguridad dentro del hormigón. Al someter muestras de hormigón de alta resistencia a calor intenso, estos sistemas revelan que la arquitectura porosa a escala nanométrica a micrométrica de la CDE proporciona un espacio interno esencial. Este espacio vacío acomoda el vapor a alta presión y la expansión térmica, previniendo directamente el modo de falla catastrófica conocido como espaldamiento explosivo.

La idea central es que la CDE funciona como un sistema interno de alivio de presión. Las pruebas térmicas a alta temperatura confirman que su estructura porosa permite que el vapor y el material en expansión ocupen los vacíos internos en lugar de destrozar la matriz densa del hormigón.

La Mecánica de la Resistencia al Espaldamiento

La Función de la Porosidad Nano a Micro

La referencia principal destaca que la efectividad de la CDE reside en su escala estructural específica. Los sistemas de alta temperatura permiten a los investigadores observar el comportamiento de los poros a escala nanométrica a micrométrica bajo tensión.

Estos poros no son defectos estructurales; son "espacio para respirar" diseñados dentro del material. En el hormigón de alta resistencia, que es típicamente muy denso, la presencia de esta porosidad específica es el diferenciador clave durante un evento de incendio.

Acomodación de Vapor a Alta Presión

Cuando el hormigón se expone a un calentamiento rápido, la humedad interna se vaporiza instantáneamente. En el hormigón de alta resistencia estándar, este vapor crea una presión interna inmensa porque no tiene a dónde escapar.

Los sistemas térmicos demuestran que la CDE proporciona el espacio interno necesario. Este espacio actúa como un depósito, atrapando y reteniendo el vapor a alta presión para que no ejerza fuerzas variables que excedan la resistencia a la tracción del hormigón.

Manejo de la Expansión Térmica

Más allá del vapor de agua, el material sólido del hormigón se expande al calentarse. Esta expansión térmica puede inducir un estrés significativo en una estructura rígida.

Las pruebas confirman que la arquitectura porosa de la CDE también acomoda esta expansión física. Actúa efectivamente como una zona de amortiguación, absorbiendo el cambio de volumen y reduciendo el estrés mecánico interno en la matriz del hormigón.

Comprender las Compensaciones

Equilibrio entre Densidad y Seguridad

El hormigón de alta resistencia es apreciado por su densidad y capacidad de carga. Sin embargo, la característica misma que lo hace fuerte —baja permeabilidad— lo hace susceptible al espaldamiento explosivo.

La compensación revelada por estos sistemas térmicos es la necesidad de introducir porosidad controlada (a través de CDE) en un material diseñado para ser no poroso. Si bien esta arquitectura previene el espaldamiento al gestionar el vapor y la expansión, representa una modificación deliberada de la densidad interna del material para garantizar la supervivencia bajo cargas térmicas extremas.

Tomando la Decisión Correcta para su Objetivo

Para utilizar eficazmente la CDE en aplicaciones de hormigón de alta resistencia, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la resiliencia ante desastres: Priorice las pruebas con sistemas térmicos de alta temperatura para verificar que el volumen de CDE sea suficiente para acomodar la presión máxima de vapor sin rotura.

- Si su enfoque principal es la optimización de materiales: Utilice los datos de la exposición térmica para ajustar la distribución de poros nano a micro, asegurándose de permitir suficiente espacio de expansión sin comprometer la resistencia a la compresión.

Al utilizar sistemas de alta temperatura para validar la capacidad porosa de la CDE, transforma una propiedad teórica del material en una característica de seguridad probada.

Tabla Resumen:

| Componente del Mecanismo | Función en Pruebas de Alta Temperatura | Beneficio para la Integridad del Material |

|---|---|---|

| Poros Nano a Micro | Proporciona "espacio para respirar" diseñado | Previene la rotura de la matriz |

| Gestión de Vapor | Depósito para vapor de agua a alta presión | Alivia el estrés de tracción interno |

| Amortiguador Térmico | Acomoda la expansión del material sólido | Reduce el estrés mecánico interno |

| Integración de CDE | Equilibra la densidad con la porosidad controlada | Garantiza la supervivencia bajo carga térmica extrema |

Mejore sus Pruebas de Materiales con la Precisión de KINTEK

¿Está buscando validar el rendimiento de materiales bajo condiciones térmicas extremas? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento Muffle, Tubulares, Rotatorios, de Vacío y CVD, así como otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades de investigación únicas.

Ya sea que esté estudiando los mecanismos antiespaldamiento del hormigón de alta resistencia o desarrollando la próxima generación de materiales resilientes, nuestras soluciones térmicas proporcionan el control preciso y la fiabilidad que necesita. ¡Contáctenos hoy mismo para encontrar el sistema perfecto para su laboratorio!

Guía Visual

Referencias

- Muttaqin Hasan, Taufiq Saidi. Properties of High-Strength Concrete Incorporating Calcined Diatomaceous Earth, Polypropylene, and Glass Fibers. DOI: 10.3390/buildings15020225

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los propósitos principales del uso de flujo de argón de alta pureza durante la pirólisis de membranas de CMS? Lograr resultados de alta pureza

- ¿Cuál es la función de un horno de recocido de precisión en la preparación de vidrio de fosfato dopado con ZnO o CuO?

- ¿Por qué se requiere una mezcla de Argón (Ar) e Hidrógeno (H2) durante el tratamiento térmico de la berilo? Domina la Transformación del Color

- ¿Cómo protege un sistema de control de ruta de gas los materiales? Garantizar altos rendimientos en la fundición de baterías

- ¿Cuáles son las ventajas del polvo de niobio HDH en aleaciones Ti-Nb? Optimizar Costos y Microestructura

- ¿Por qué se requiere un horno de laboratorio para secar muestras a 80 °C para MoO3/Ti-Felt? Garantizar la integridad estructural del electrodo

- ¿Cuál es la necesidad de hornear las láminas de los electrodos en un horno de vacío? Garantice la estabilidad y el máximo rendimiento de la batería.

- ¿Cuál es el papel de un reactor de lecho fijo en el proceso de pirólisis lenta? Ingeniería de Producción de Biochar de Alta Calidad