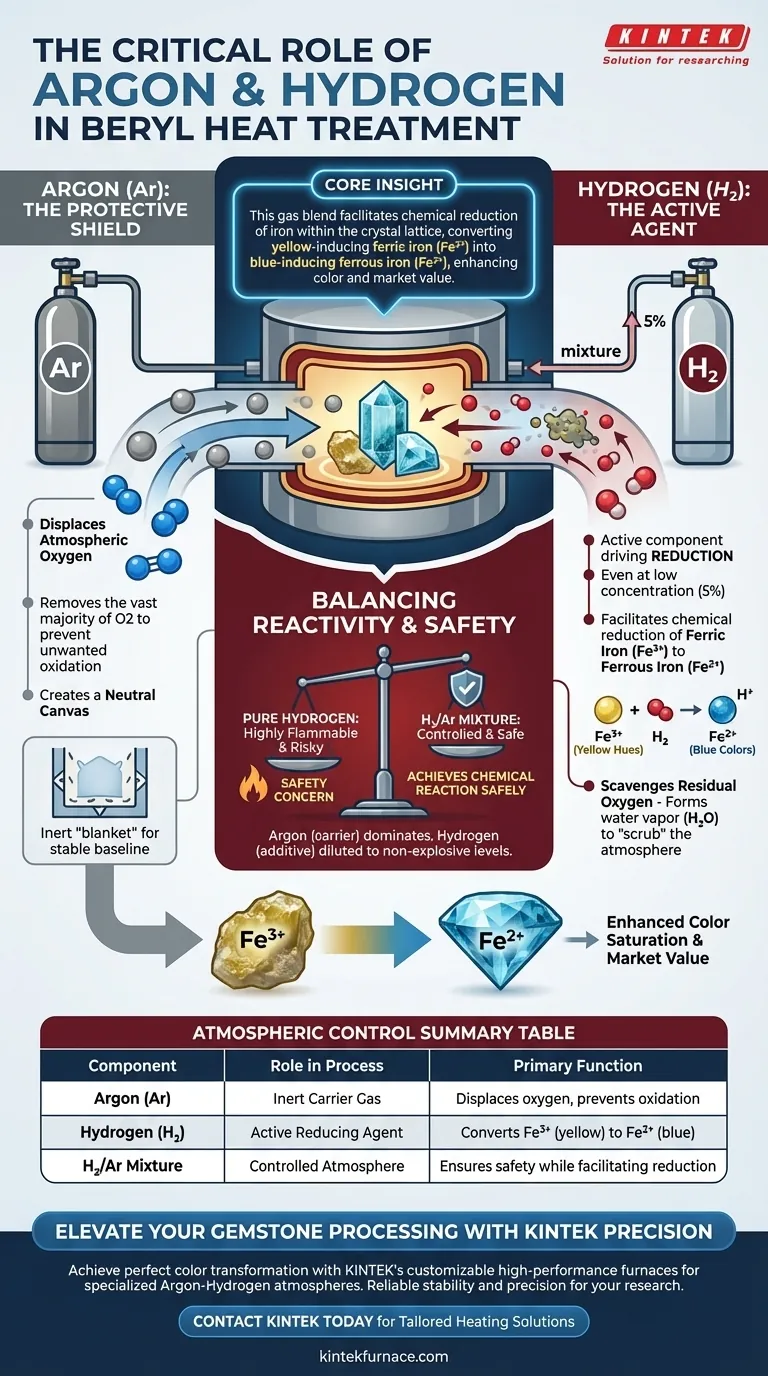

La mezcla de Argón (Ar) e Hidrógeno (H2) cumple una doble función crítica esencial para alterar el color de las gemas de berilo. El Argón actúa como un "escudo" inerte para desplazar el oxígeno atmosférico, mientras que el Hidrógeno actúa como el agente reductor activo que altera químicamente las impurezas de la piedra. Esta combinación crea un entorno controlado donde se previene la oxidación y se induce una transformación de color favorable.

Idea Central Esta mezcla de gases es estrictamente necesaria para facilitar la reducción química del hierro dentro de la red cristalina. Al convertir el hierro férrico ($Fe^{3+}$), que induce el color amarillo, en hierro ferroso ($Fe^{2+}$), que induce el color azul, el tratamiento mejora permanentemente la saturación del color y el valor de mercado de la berilo.

El Papel del Argón: El Escudo Protector

Desplazamiento del Oxígeno Atmosférico

El Argón es un gas noble inerte, lo que significa que no reacciona químicamente con la gema. Su propósito principal en este proceso es actuar como un volumen protector.

Al inundar la cámara del horno con Argón, se desplaza físicamente el aire ambiente. Esto elimina la gran mayoría del oxígeno, que es necesario para prevenir la oxidación no deseada de la gema o de los componentes del horno.

Creación de un Lienzo Neutral

El Argón crea una base estable y neutral para el tratamiento térmico. Sin esta "manta" inerte, los gases reactivos introducidos posteriormente interactuarían de forma impredecible con los elementos atmosféricos.

El Papel del Hidrógeno: El Agente Activo

El Mecanismo de Reducción

El Hidrógeno es el componente activo que impulsa el resultado específico deseado: la reducción. Incluso en baja concentración (típicamente 5%), el Hidrógeno actúa como un potente agente reductor.

El tratamiento térmico se dirige a las impurezas de hierro dentro de la berilo. El Hidrógeno facilita la reducción química del hierro férrico ($Fe^{3+}$), que causa tonalidades amarillas, a hierro ferroso ($Fe^{2+}$).

Mejora de la Saturación del Color

Este cambio químico es el "por qué" detrás del proceso. La conversión a $Fe^{2+}$ es responsable de producir los colores azules deseables que a menudo se buscan en la aguamarina y otras variedades de berilo.

Eliminación del Oxígeno Residual

Si bien el Argón desplaza la mayor parte del aire, pueden quedar trazas de oxígeno. El Hidrógeno reacciona con este oxígeno residual para formar vapor de agua, "limpiando" efectivamente la atmósfera para garantizar un entorno de reducción puro.

Comprensión de los Compromisos

Equilibrio entre Reactividad y Seguridad

Podrías preguntar por qué no se utiliza Hidrógeno puro. El Hidrógeno puro es altamente inflamable y presenta riesgos de seguridad significativos en hornos de alta temperatura.

Al usar una mezcla donde el Argón es el gas portador dominante y el Hidrógeno es un aditivo menor (5%), se logra la reacción química necesaria sin la volatilidad de una atmósfera de hidrógeno puro.

Necesidad de la Mezcla

Usar solo Argón evitaría la oxidación, pero no mejoraría el color, ya que no habría un agente reductor presente para convertir el hierro. Por el contrario, un ambiente rico en oxígeno prohibiría la reducción por completo. Por lo tanto, la mezcla específica es innegociable para la mejora del color.

Tomando la Decisión Correcta para tu Objetivo

Para lograr los resultados estéticos deseados en el tratamiento térmico de la berilo, debes controlar la atmósfera según la transformación específica del hierro requerida.

- Si tu enfoque principal es Eliminar las Tonalidades Amarillas: Debes introducir Hidrógeno para reducir con éxito los iones $Fe^{3+}$ a $Fe^{2+}$.

- Si tu enfoque principal es la Seguridad del Proceso: Confía en el Argón como gas portador principal para mantener una presión positiva y diluir el Hidrógeno inflamable a niveles no explosivos.

El control preciso de la atmósfera es la única forma de desbloquear de manera confiable los codiciados tonos azules ocultos dentro de la estructura de la gema.

Tabla Resumen:

| Componente | Rol en el Proceso | Función Principal |

|---|---|---|

| Argón (Ar) | Gas Portador Inerte | Desplaza el oxígeno y previene la oxidación no deseada |

| Hidrógeno (H2) | Agente Reductor Activo | Convierte $Fe^{3+}$ (amarillo) a $Fe^{2+}$ (azul) |

| Mezcla H2/Ar | Atmósfera Controlada | Garantiza la seguridad mientras facilita la reducción química |

Mejora tu Procesamiento de Gemas con la Precisión KINTEK

Lograr la transformación de color perfecta en la berilo requiere un control absoluto sobre tu entorno térmico. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para manejar atmósferas especializadas de Argón-Hidrógeno.

Ya sea que busques eliminar tonalidades amarillas o maximizar la seguridad del proceso, nuestros hornos de alta temperatura de laboratorio proporcionan la estabilidad y precisión que tu investigación exige. Contacta a KINTEK hoy mismo para descubrir cómo nuestras soluciones de calentamiento a medida pueden mejorar la eficiencia y la producción de tu laboratorio.

Guía Visual

Referencias

- Bin Hao, Qingfeng Guo. The Effect of Heat Treatment on Yellow-Green Beryl Color and Its Enhancement Mechanism. DOI: 10.3390/cryst15080746

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo impactan los moldes industriales y la presión de 10 MPa en la calidad del PEEK? Desbloquee una densidad superior y una integridad estructural

- ¿Cuál es el papel del equipo de calcinación a alta temperatura en la preparación de carbón de neumáticos de desecho? Domina la pirólisis de WTC

- ¿Cuál es el propósito de realizar un tratamiento térmico a alta temperatura para las películas delgadas de BSnO? Aumentar la sensibilidad del dispositivo

- ¿Cuáles son las características técnicas del equipo de deposición física de vapor (PVD) para perovskitas? Películas Delgadas de Precisión

- ¿Cuál es la función principal del proceso de pirólisis a baja temperatura? Garantice el reciclaje seguro de baterías con pretratamiento

- ¿Cuáles son las ventajas del proceso central de un horno de calentamiento por imagen infrarroja? Desbloquee un control térmico rápido de 1000 °C/min

- ¿Cuál es el papel de los catalizadores homogéneos como Na2CO3 o KOH en la HTL? Aumentar el rendimiento y la calidad del biocrudo

- ¿Cuál es el objetivo principal del procesamiento de cuarzo de alta pureza? Lograr un 99,998 % de pureza para aplicaciones tecnológicas