La función principal de la pirólisis a baja temperatura, a aproximadamente 250 °C, es la eliminación selectiva de componentes orgánicos volátiles, específicamente electrolitos y disolventes. Al aplicar calor industrial controlado a esta temperatura específica, el proceso neutraliza los materiales peligrosos antes de que las baterías se sometan a procesamiento físico. Este paso es un requisito previo para garantizar la seguridad y la eficiencia de toda la cadena de reciclaje.

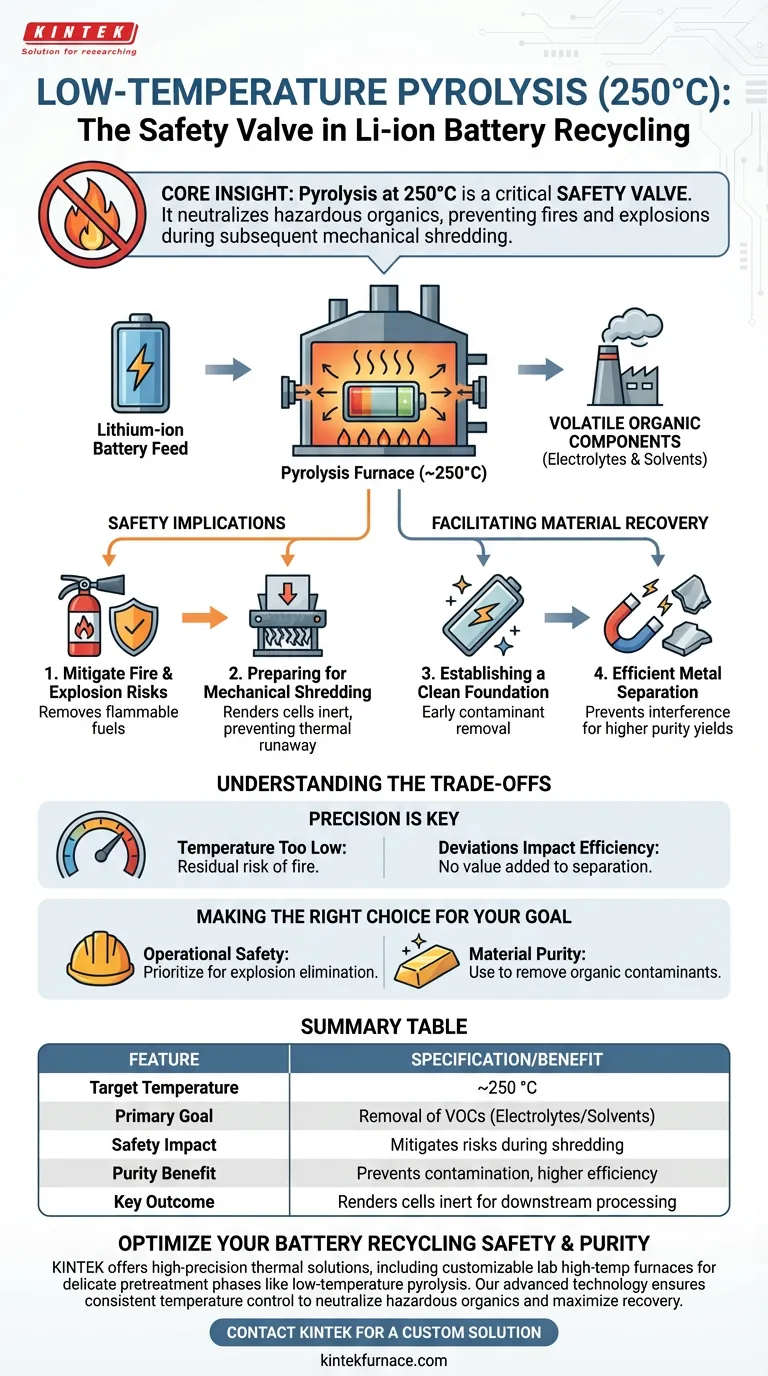

Idea central: La pirólisis a 250 °C actúa como una válvula de seguridad crítica en el proceso de reciclaje; elimina la fuente de combustible para posibles incendios (orgánicos) para garantizar que el triturado mecánico posterior no provoque explosiones.

La mecánica de la eliminación de orgánicos

Selección de componentes volátiles

El punto de ajuste de temperatura específico de aproximadamente 250 °C se elige para abordar las propiedades químicas de los componentes internos de la batería.

A esta temperatura, el proceso se dirige eficazmente a las sustancias orgánicas y las volatiliza, sobre todo los electrolitos líquidos y los disolventes utilizados en las celdas de iones de litio.

Uso de calefacción industrial

El proceso se basa en equipos de calefacción industrial especializados para mantener un entorno térmico constante.

Mantener esta estabilidad de temperatura es crucial para garantizar la eliminación completa de estos orgánicos sin desencadenar reacciones no deseadas en otros materiales de la batería.

Implicaciones de seguridad para el procesamiento posterior

Mitigación de riesgos de incendio y explosión

El beneficio operativo más inmediato de este paso de pirólisis es una drástica reducción de los peligros de seguridad.

Las baterías de iones de litio contienen componentes inflamables que pueden encenderse al ser perforadas físicamente. Al eliminar primero estos combustibles térmicamente, el riesgo de incendio y explosión se minimiza significativamente.

Preparación para el triturado mecánico

Una vez eliminados los orgánicos, las celdas de la batería quedan inertes y seguras para el procesamiento mecánico.

Esto permite que la maquinaria de triturado posterior funcione sin la amenaza de eventos de fuga térmica que de otro modo ocurrirían si los electrolitos aún estuvieran presentes.

Facilitación de la recuperación de materiales

Establecimiento de una base limpia

Más allá de la seguridad, esta fase de pretratamiento juega un papel vital en la calidad del resultado final.

Al eliminar los contaminantes orgánicos desde el principio, el proceso establece una base limpia para el resto de la línea de reciclaje.

Separación eficiente de metales

La eliminación de disolventes y electrolitos evita que estas sustancias pegajosas o líquidas interfieran con la separación física.

Esto garantiza que la separación de metales valiosos en etapas posteriores sea mucho más eficiente y produzca resultados de mayor pureza.

Comprensión de las compensaciones

La necesidad de precisión de la temperatura

Aunque es muy eficaz, este proceso depende en gran medida del mantenimiento de la temperatura específica de 250 °C.

Si la temperatura desciende demasiado, pueden quedar componentes orgánicos, lo que deja un riesgo residual de incendio durante el triturado. Por el contrario, las desviaciones en el proceso podrían afectar la eficiencia energética sin agregar valor a la lógica de separación.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de su línea de reciclaje, considere cómo este paso se alinea con sus prioridades operativas:

- Si su principal prioridad es la seguridad operativa: Priorice este paso de pirólisis para eliminar los peligros de explosión antes de que comience cualquier triturado o triturado mecánico.

- Si su principal prioridad es la pureza del material: Utilice este tratamiento térmico para eliminar los contaminantes orgánicos que de otro modo complicarían la separación de metales de alto valor.

El reciclaje exitoso de baterías de iones de litio depende de este pretratamiento térmico para transformar un dispositivo peligroso en un recurso seguro y separable.

Tabla resumen:

| Característica del proceso | Especificación/Beneficio |

|---|---|

| Temperatura objetivo | Aproximadamente 250 °C |

| Objetivo principal | Eliminación de compuestos orgánicos volátiles (electrolitos/disolventes) |

| Impacto en la seguridad | Mitiga los riesgos de incendio y explosión durante el triturado mecánico |

| Beneficio de pureza | Previene la contaminación para una separación de metales más eficiente |

| Resultado clave | Deja las celdas de la batería inertes para el procesamiento posterior |

Optimice la seguridad y la pureza del reciclaje de sus baterías

¿Está buscando mejorar la seguridad y la eficiencia de sus operaciones de reciclaje de baterías de iones de litio? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alta precisión, incluidos hornos de laboratorio de alta temperatura personalizables diseñados específicamente para fases de pretratamiento delicadas como la pirólisis a baja temperatura. Nuestras soluciones térmicas garantizan el control constante de la temperatura necesario para neutralizar los orgánicos peligrosos y maximizar la recuperación de materiales.

Póngase en contacto con KINTEK hoy mismo para analizar sus necesidades de procesamiento únicas y descubrir cómo nuestra avanzada tecnología de hornos puede transformar su línea de reciclaje.

Contáctenos para una solución personalizada

Guía Visual

Referencias

- Vladimír Marcinov, Zita Takáčová. Overview of Recycling Techniques for Lithium-Ion Batteries. DOI: 10.15255/kui.2023.030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Qué papel juega el silicato de sodio (Na2SiO3) como aditivo de transición de fase? Optimizar la separación de sales fundidas

- ¿Cuál es el propósito de tratar el polvo de EAF en un secador? Garantizar una caracterización precisa del material y la integridad de los datos

- ¿Cuáles son las ventajas de utilizar un crisol de corindón con una camisa de grafito en la fundición de aleaciones AlV55? Garantizar aleaciones puras

- ¿Qué papel juega la zeolita natural como catalizador en la pirólisis de LDPE? Aumentar el rendimiento y la eficiencia en el reciclaje de plásticos

- ¿Por qué es esencial la intervención de equipos de tratamiento térmico de precisión para las piezas de AlSi10Mg? Mejora la integridad de LPBF

- ¿Cuál es el propósito principal de introducir gases reactivos (SF6/CF4) en el sputtering de magnetrón? Restaurar la estequiometría de la película

- ¿Por qué se utiliza el polvo de nitruro de boro (BN) como diluyente? Mejora la precisión en la cinética de la oxidación del hierro

- ¿Cuáles son las complejidades y los requisitos de mantenimiento de los hornos continuos? Optimice la producción de gran volumen con conocimientos de expertos