La intervención del tratamiento térmico de precisión es crítica porque el proceso de Fusión Selectiva por Láser en Lecho de Polvo (LPBF) somete al AlSi10Mg a condiciones térmicas extremas que comprometen la estabilidad interna de la pieza. Aunque los equipos LPBF de grado industrial logran una densidad relativa cercana al 100% utilizando láseres de alta potencia, las rápidas velocidades de enfriamiento resultantes generan tensiones residuales internas significativas que deben ser neutralizadas.

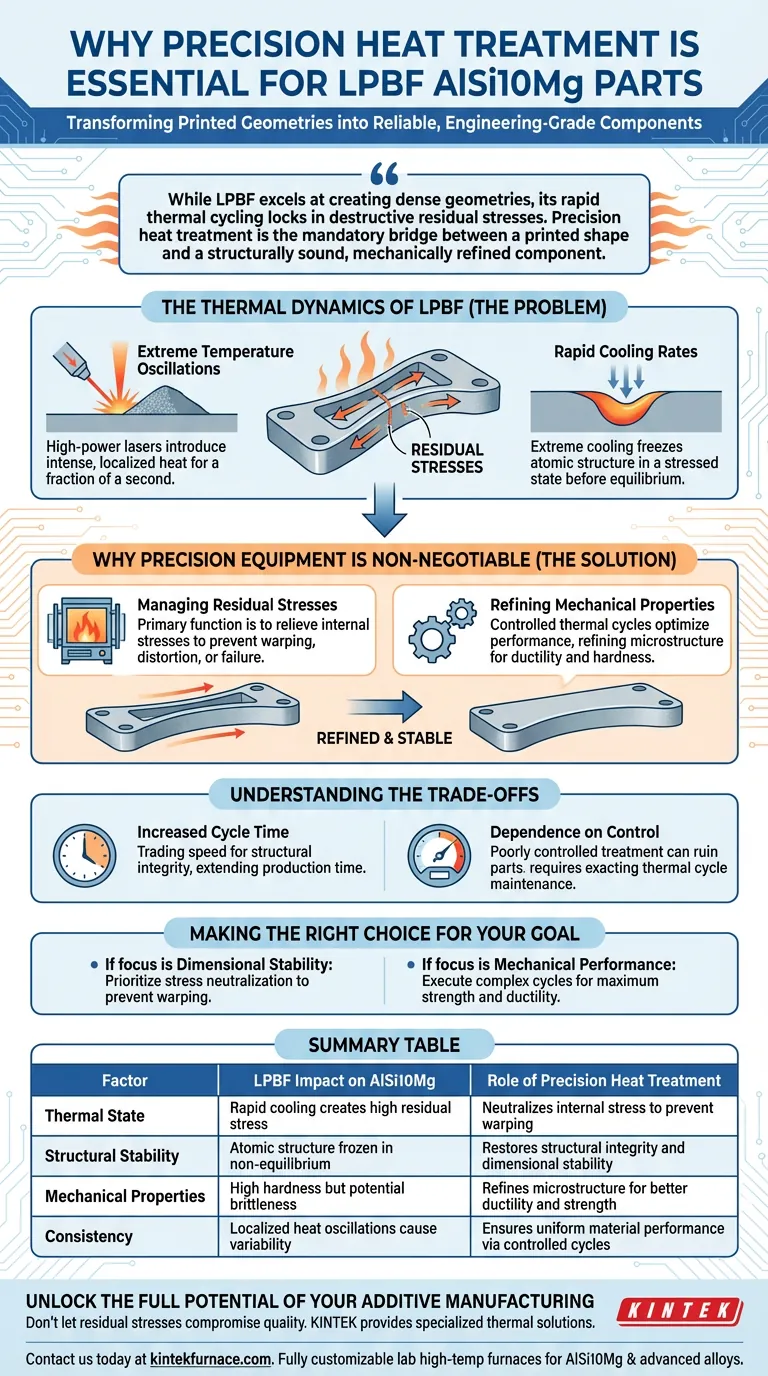

Si bien LPBF es excelente para crear geometrías densas, su rápido ciclo térmico retiene tensiones residuales destructivas. El tratamiento térmico de precisión es el puente obligatorio entre una forma impresa y un componente estructuralmente sólido y mecánicamente refinado.

La Dinámica Térmica de LPBF

La causa raíz de la necesidad de tratamiento térmico radica en la física del propio proceso de impresión. No es un defecto en la fabricación, sino un subproducto de cómo se forma el material.

Oscilaciones de Temperatura Extremas

LPBF utiliza láseres de alta potencia para fundir finas capas de polvo. Esto introduce calor intenso y localizado en el material durante una fracción de segundo.

Rápidas Velocidades de Enfriamiento

A medida que el láser se aleja, el metal fundido se solidifica casi instantáneamente. Esta velocidad de enfriamiento extrema congela la estructura atómica en un estado de tensión antes de que pueda alcanzar el equilibrio de forma natural.

Por Qué el Equipo de Precisión es Innegociable

Los métodos de calentamiento estándar a menudo son insuficientes para las aplicaciones de fabricación aditiva. Las necesidades específicas de las piezas de AlSi10Mg producidas mediante LPBF requieren equipos capaces de un control exacto.

Gestión de Tensiones Residuales

La función principal de este equipo es aliviar las tensiones residuales internas causadas por el proceso de impresión. Sin esta intervención, las piezas pueden deformarse, torcerse o fallar prematuramente bajo carga.

Refinamiento de Propiedades Mecánicas

Más allá del alivio de tensiones, el material requiere ciclos térmicos controlados para optimizar su rendimiento. El equipo de precisión garantiza que la aleación alcance las temperaturas exactas necesarias para refinar sus propiedades mecánicas finales, como la ductilidad y la dureza.

Comprensión de las Compensaciones

Si bien el tratamiento térmico es esencial, introduce variables adicionales en la cadena de fabricación que deben gestionarse.

Aumento del Tiempo de Ciclo

La implementación de un paso de tratamiento térmico de precisión inevitablemente extiende el tiempo total de producción. Está intercambiando velocidad por integridad estructural, un costo necesario para piezas funcionales.

Dependencia del Control

El término "precisión" es operativo aquí; un tratamiento térmico mal controlado puede arruinar una pieza perfectamente impresa. Si el ciclo térmico no se mantiene con precisión, corre el riesgo de alterar las propiedades del material más allá de las especificaciones deseadas.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de sus componentes de AlSi10Mg, debe alinear su estrategia de postprocesamiento con sus requisitos de rendimiento.

- Si su enfoque principal es la Estabilidad Dimensional: Priorice los ciclos de tratamiento térmico diseñados específicamente para neutralizar las tensiones residuales internas y prevenir deformaciones.

- Si su enfoque principal es el Rendimiento Mecánico: Asegúrese de que su equipo pueda ejecutar ciclos térmicos complejos y controlados para refinar la microestructura de la aleación y obtener la máxima resistencia.

El tratamiento térmico de precisión transforma una geometría impresa en un componente confiable de grado de ingeniería.

Tabla Resumen:

| Factor | Impacto de LPBF en AlSi10Mg | Rol del Tratamiento Térmico de Precisión |

|---|---|---|

| Estado Térmico | El enfriamiento rápido crea alta tensión residual | Neutraliza la tensión interna para prevenir deformaciones |

| Estabilidad Estructural | La estructura atómica se congela en desequilibrio | Restaura la integridad estructural y la estabilidad dimensional |

| Propiedades Mecánicas | Alta dureza pero potencial fragilidad | Refina la microestructura para una mejor ductilidad y resistencia |

| Consistencia | Las oscilaciones de calor localizadas causan variabilidad | Asegura un rendimiento uniforme del material a través de ciclos controlados |

Desbloquee el Potencial Completo de su Fabricación Aditiva

No permita que las tensiones residuales comprometan la calidad de sus componentes impresos en 3D. KINTEK proporciona las soluciones térmicas especializadas necesarias para transformar geometrías LPBF en bruto en piezas de alto rendimiento de grado de ingeniería.

Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con los exigentes requisitos de ciclos térmicos del AlSi10Mg y otras aleaciones avanzadas.

¿Listo para refinar su postprocesamiento? Contáctenos hoy mismo para discutir sus necesidades únicas con nuestro equipo técnico.

Guía Visual

Referencias

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es el papel de los termómetros industriales en el monitoreo del estrés térmico? Garantice la seguridad a través de datos de alta precisión

- ¿Cómo influye el motor de velocidad controlada en un autoclave de alta presión en el rendimiento de glucosa a partir del almidón?

- ¿Cómo se regula la temperatura en los hornos de laboratorio? Domine el control de precisión para obtener resultados fiables

- ¿Cuál es la importancia de utilizar un proceso de grabado con hidrógeno en una cámara de reacción? Dominando la preparación de superficies de SiC

- ¿Cuál es la función específica de los dispositivos eléctricos de calefacción de laboratorio en el almacenamiento de hidrógeno en estado sólido? Optimizar la gestión térmica

- ¿Qué papel juegan los hornos de alta temperatura en la co-cocción de las SOFC? Dominio de la densificación y sinterización de cerámicas

- ¿Por qué el óxido de grafeno (GO) es esencial en la síntesis por microondas? Desbloquea el Crecimiento Rápido y el Control Preciso de Nanocompuestos 2D

- ¿Cuál es el propósito de utilizar un sistema de recubrimiento por evaporación térmica? Mejora de la precisión de las pruebas I-V para nanocompuestos