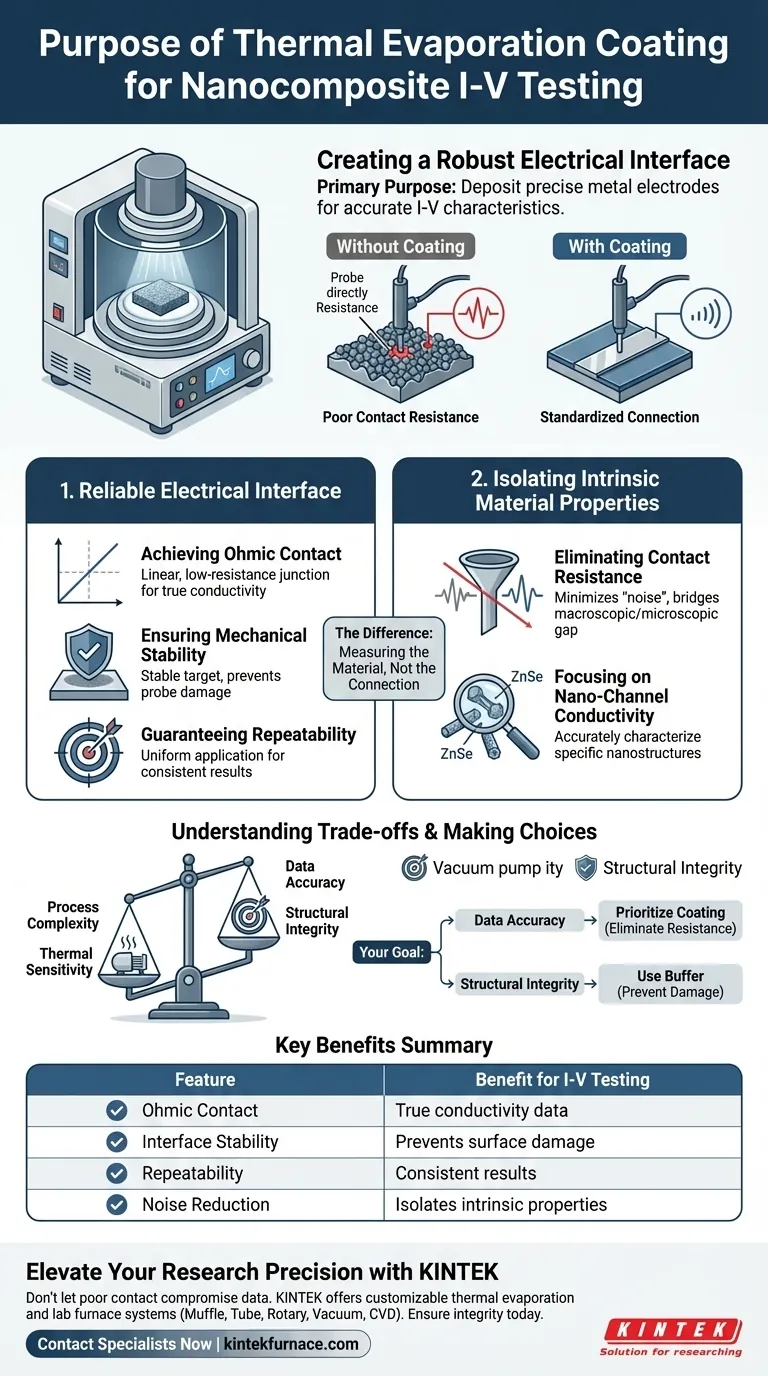

El propósito principal de utilizar un sistema de recubrimiento por evaporación térmica es depositar electrodos metálicos precisos, como el cobre, sobre la superficie de un material nanocompuesto antes de realizar las pruebas. Este paso crea una interfaz eléctrica robusta que es esencial para capturar características precisas de corriente-voltaje (I-V).

Al estandarizar los puntos de conexión, este proceso garantiza que las señales eléctricas medidas representen la verdadera conductividad del material, en lugar de artefactos causados por una resistencia de contacto deficiente.

Creación de una interfaz eléctrica fiable

Logro de un contacto óhmico

La función más crítica del recubrimiento es establecer un contacto óhmico adecuado. Sin un electrodo depositado, la interfaz entre la sonda de prueba y el nanocompuesto actúa como una barrera.

La evaporación térmica crea una unión lineal de baja resistencia. Esto asegura que la corriente fluya libremente de acuerdo con la Ley de Ohm, en lugar de ser impedida por un contacto rectificador (similar a un diodo).

Garantía de estabilidad mecánica

La sonda directa de un nanomaterial puede ser físicamente inconsistente. La capa metálica depositada proporciona un blanco mecánicamente estable para los instrumentos de prueba.

Esto evita que las sondas se desplacen o dañen la delicada superficie del nanocompuesto durante el proceso de medición.

Garantía de repetibilidad

Los datos científicos deben ser reproducibles para ser válidos. La evaporación térmica aplica el material del electrodo de manera uniforme en toda la muestra.

Esta repetibilidad garantiza que las pruebas posteriores arrojen resultados consistentes, eliminando la variabilidad que a menudo se asocia con la colocación manual de sondas en superficies irregulares.

Aislamiento de las propiedades intrínsecas del material

Eliminación de la resistencia de contacto

Un desafío importante en la prueba de nanomateriales es la resistencia de contacto, que actúa como "ruido" en sus datos. Si el contacto es deficiente, el dispositivo mide la resistencia de la conexión en lugar de la muestra.

El recubrimiento minimiza esta interferencia. Une la brecha entre el equipo de prueba macroscópico y la superficie microscópica.

Enfoque en la conductividad del nano-canal

El objetivo final es medir el comportamiento específico de las estructuras internas, como los nano-canales de Seleniuro de Zinc (ZnSe).

Al eliminar las variables externas, el recubrimiento por evaporación térmica le permite aislar y caracterizar con precisión la conductividad de estas nanostructures específicas.

Comprensión de los compromisos

Complejidad del proceso

Si bien es eficaz, la evaporación térmica requiere un entorno de alto vacío. Esto añade una capa de complejidad y tiempo al proceso de preparación de la muestra en comparación con la simple sonda mecánica.

Sensibilidad térmica

El proceso implica calentar un material fuente hasta que se evapore. Debe asegurarse de que su sustrato nanocompuesto pueda soportar el calor radiante y el calor de condensación durante la deposición sin degradarse.

Tomar la decisión correcta para su objetivo

Para sacar el máximo provecho de su caracterización I-V, considere sus objetivos de prueba específicos:

- Si su enfoque principal es la precisión de los datos: Priorice este paso de recubrimiento para eliminar la resistencia de contacto y garantizar que la señal refleje las propiedades reales del material.

- Si su enfoque principal es la integridad estructural: Utilice el recubrimiento para crear un amortiguador protector, evitando que las sondas afiladas dañen físicamente los nano-canales.

La deposición adecuada de electrodos es la diferencia entre medir una conexión y medir el material en sí.

Tabla resumen:

| Característica | Beneficio para las pruebas I-V |

|---|---|

| Contacto óhmico | Garantiza un flujo de corriente lineal y de baja resistencia para obtener datos de conductividad reales. |

| Estabilidad de la interfaz | Proporciona un objetivo mecánico robusto para las sondas, evitando daños en la superficie. |

| Repetibilidad | Garantiza una aplicación uniforme del electrodo para obtener resultados consistentes y reproducibles. |

| Reducción de ruido | Elimina la resistencia de contacto para aislar las propiedades intrínsecas del material. |

Mejore la precisión de su investigación con KINTEK

No permita que una resistencia de contacto deficiente comprometa sus datos. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de evaporación térmica y hornos de alta temperatura de laboratorio de alto rendimiento, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de prueba de nanocompuestos.

Garantice la integridad de sus características I-V hoy mismo. ¡Contacte ahora con nuestros especialistas para encontrar la solución de recubrimiento perfecta para su laboratorio!

Guía Visual

Referencias

- Aiman Akylbekovа, Anatoli I. Popov. Annealing Effect on Structural, Optical and Electrophysical Properties of ZnSe Nanocrystals Synthesized into SiO2/Si Ion Track Template. DOI: 10.3390/ma17164149

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo contribuye el diseño de hornos industriales especializados para la producción de hidrógeno a la extensión de su vida útil?

- ¿Cómo ayuda la observación microestructural a optimizar el sinterizado de LATP? Domina el procesamiento de materiales de alta densidad

- ¿Cuáles son las aplicaciones de los hornos de tratamiento térmico en la industria aeroespacial? Mejorar el rendimiento de los componentes para condiciones extremas

- ¿Cómo ayuda un autoclave a modificar el bio-carbono con óxido de cobalto? Desbloquee nano-compuestos de alto rendimiento

- ¿Por qué es necesario un sistema de celda de muestra con control de calentamiento para el análisis de impedancia de ferrita de níquel dopada con itrio?

- ¿Cuáles son las zonas funcionales principales de un horno de cinta transportadora? Optimice su proceso de soldadura fuerte de cobre

- ¿Por qué se utiliza el polvo de nitruro de boro (BN) como diluyente? Mejora la precisión en la cinética de la oxidación del hierro

- ¿Por qué es necesario un control preciso de la temperatura para secar las materias primas de huesos de ciruela? Mejora la calidad y la molienda del biocarbón