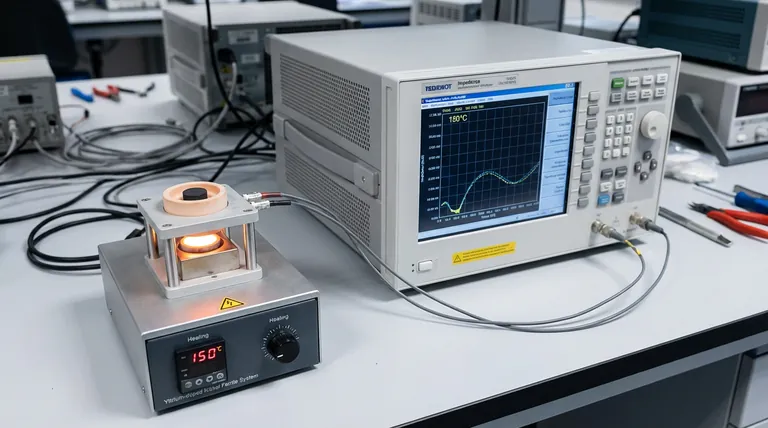

Un sistema de celda de muestra con control de calentamiento es esencial para el análisis de impedancia de la ferrita de níquel dopada con itrio porque las propiedades eléctricas del material dependen intrínsecamente de la temperatura. Al mantener un entorno térmico estable, típicamente entre 25 °C y 200 °C, los investigadores pueden inducir y medir cambios en la conductividad que son invisibles a temperatura ambiente.

El sistema de control de calentamiento actúa como un catalizador para caracterizar la naturaleza semiconductora del material. Permite la observación del salto de portadores activado térmicamente, proporcionando los puntos de datos precisos necesarios para calcular la energía de activación utilizando la ley de Arrhenius.

Revelando el comportamiento del material a través del calor

La necesidad de la dependencia de la temperatura

La ferrita de níquel dopada con itrio no se comporta de manera estática; su resistencia eléctrica cambia a medida que aumenta la temperatura.

Para caracterizar este material con precisión, no puede confiar en una sola medición a temperatura ambiente. Un sistema de control de calentamiento le permite recorrer un rango de temperatura específico para mapear estos cambios dinámicos.

Observación del salto de portadores

El mecanismo principal que está buscando es el salto de portadores activado térmicamente.

Los portadores de carga en esta ferrita requieren energía térmica para moverse (o "saltar") entre los sitios de la red. A medida que el sistema de calentamiento aumenta la temperatura, este mecanismo de salto se vuelve más pronunciado, lo que le permite detectarlo a través de la espectroscopia de impedancia.

Obtención de datos cuantitativos

Cálculo de la energía de activación

El objetivo analítico final de usar el control de calentamiento es determinar la energía de activación del material.

Este valor representa la barrera energética que los portadores de carga deben superar para conducir electricidad. Sin un rango de puntos de datos controlados por temperatura, este cálculo es imposible.

Aplicación de la ley de Arrhenius

Los datos recopilados en el rango de 25 °C a 200 °C se utilizan para aplicar la ley de Arrhenius.

Este principio matemático correlaciona la velocidad de la reacción química o física (en este caso, la conductividad) con la temperatura. Ajustar sus datos a esta ley confirma las características semiconductoras específicas de la ferrita de níquel.

Comprender las limitaciones

El equilibrio térmico es fundamental

Una dificultad común en el análisis de impedancia es medir antes de que la muestra se haya estabilizado completamente a la temperatura objetivo.

La celda de la muestra debe mantener la temperatura constante durante el tiempo suficiente para que el material alcance el equilibrio térmico. Si la temperatura fluctúa durante el barrido de frecuencia, los datos de impedancia serán distorsionados y poco confiables.

Limitaciones del rango

El sistema descrito opera dentro de una ventana específica de 25 °C a 200 °C.

Si bien esto cubre el rango relevante para el salto de portadores en este contexto específico, es importante tener en cuenta que las transiciones de fase o los comportamientos que ocurren a temperaturas criogénicas o de calor extremo (> 200 °C) no serán capturados por esta configuración específica.

Tomando la decisión correcta para su objetivo

Para sacar el máximo provecho de su análisis de impedancia, alinee su enfoque con sus objetivos específicos:

- Si su enfoque principal es identificar el comportamiento semiconductor: Utilice el sistema de calentamiento para generar un gráfico de Arrhenius y verificar si los datos se ajustan a una relación lineal.

- Si su enfoque principal es comprender los mecanismos de conducción: Analice los cambios en la impedancia en diferentes pasos térmicos para observar el inicio del salto de portadores.

El control de la temperatura transforma el análisis de impedancia de una simple verificación de resistencia a una investigación profunda del panorama energético del material.

Tabla resumen:

| Característica | Importancia en el análisis de impedancia |

|---|---|

| Rango de temperatura | 25 °C a 200 °C para mapear cambios dinámicos de conductividad |

| Salto de portadores | Movimiento activado térmicamente de cargas entre sitios de la red |

| Objetivo analítico | Determinación de la energía de activación a través de la ley de Arrhenius |

| Equilibrio térmico | Garantiza la estabilidad y confiabilidad de los datos durante los barridos de frecuencia |

| Perspectiva del material | Revela un comportamiento semiconductor invisible a temperatura ambiente |

Mejore su investigación de materiales con KINTEK

La precisión es primordial al analizar el panorama energético de las ferritas avanzadas. En KINTEK, entendemos que los entornos térmicos estables son la columna vertebral de una espectroscopia de impedancia confiable. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, así como hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables según sus necesidades de investigación específicas.

Ya sea que esté calculando la energía de activación u observando mecanismos de conducción complejos, nuestros sistemas proporcionan el equilibrio térmico necesario para datos de alta precisión. ¡Contáctenos hoy para encontrar la solución de calentamiento perfecta para su laboratorio!

Referencias

- Mirjana Šiljegović, Vladimir Tadić. Impedance and Dielectric Analysis of Nickel Ferrites: Revealing the Role of the Constant Phase Element and Yttrium Doping. DOI: 10.3390/electronics13081496

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

La gente también pregunta

- ¿Por qué es fundamental la precisión de un horno automático de control de temperatura en la síntesis de vidrio? Logre una precisión de 1350 °C

- ¿Cuál es la importancia de usar PVD para películas delgadas de fosfosulfuro? Escala tu investigación optoelectrónica a la industria

- ¿Por qué es necesario un horno de secado por explosión de laboratorio para catalizadores de Ni-TiN? Garantice la precisión en el tratamiento de precursores

- ¿Cuál es la función de un horno de secado por aire forzado en la deshidratación de zeolita lavada con ácido? Asegure la pureza de la muestra.

- ¿Cómo contribuye un horno de secado por aire forzado a la transformación de las resinas precursoras de GaN? Garantiza la uniformidad del material

- ¿Cuál es la función de un horno de laboratorio de precisión en el pretratamiento de cerámicas KNN? Garantizar la precisión estequiométrica

- ¿Por qué se prefiere un horno de resistencia de laboratorio para las aleaciones Al-5Er-Ti? Lograr homogeneidad de alta pureza

- ¿Cuál es el propósito de la fase de circulación a temperatura constante? Garantice la integridad del bambú Moso con las soluciones KINTEK