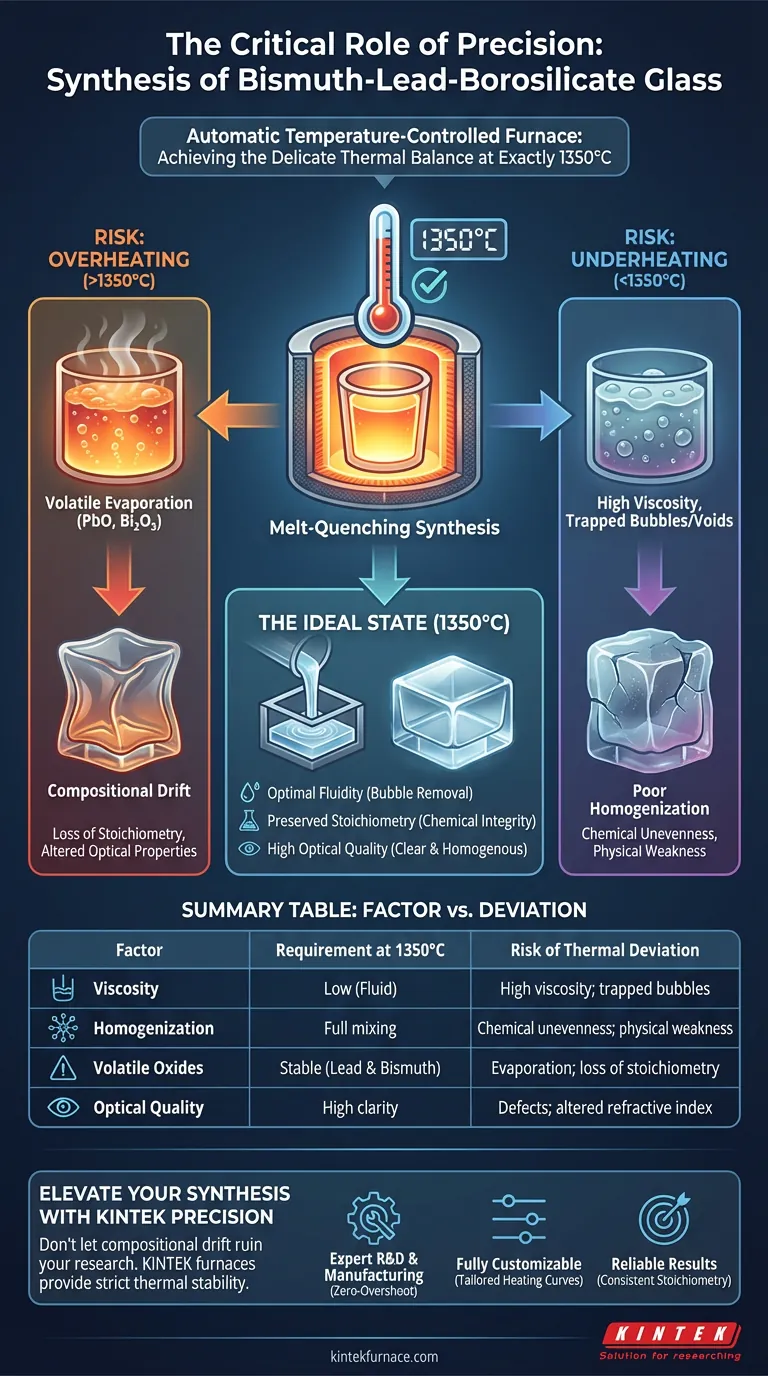

La precisión en la regulación térmica es el factor determinante en la síntesis exitosa de vidrio de borosilicato de plomo y bismuto. Un horno automático de control de temperatura es fundamental porque mantiene el fundido exactamente a 1350 °C, asegurando que el material se vuelva lo suficientemente fluido como para liberar las burbujas de gas atrapadas sin sobrecalentarse hasta el punto de evaporarse los componentes volátiles.

La síntesis de este vidrio requiere un delicado equilibrio térmico: la temperatura debe ser lo suficientemente alta para reducir la viscosidad para la homogeneización y la eliminación de burbujas, pero controlada estrictamente para evitar la pérdida de óxidos volátiles de plomo y bismuto, preservando así la composición química prevista del material.

Logrando el Delicado Equilibrio Térmico

La Necesidad de una Fluidez Óptima

Para crear vidrio de alta calidad, las materias primas deben alcanzar un estado de fluidez óptima.

En el sistema de borosilicato de plomo y bismuto, esto ocurre específicamente a 1350 °C. A esta temperatura, la viscosidad del fundido disminuye lo suficiente como para permitir que las burbujas de aire atrapadas suban a la superficie y escapen.

Sin alcanzar este umbral preciso, el vidrio final probablemente contendría defectos y vacíos, comprometiendo su calidad estructural y óptica.

Controlando los Componentes Volátiles

Si bien el calor alto es necesario para la fluidez, presenta un riesgo significativo para la composición química del vidrio.

Este sistema de vidrio específico contiene óxido de plomo y óxido de bismuto, ambos componentes altamente volátiles. Si la temperatura excede los parámetros requeridos, estos óxidos comenzarán a evaporarse del fundido.

Un horno automático previene picos de temperatura, asegurando que el calor permanezca constante en lugar de fluctuar a rangos peligrosos donde ocurre la evaporación.

Preservando la Integridad Química

Manteniendo la Estequiometría

El objetivo final de la técnica de fusión y enfriamiento rápido es producir un vidrio que coincida con una fórmula química específica.

La relación estequiométrica —la proporción precisa de elementos en el producto final— depende completamente de la prevención de la pérdida de materias primas durante el calentamiento.

Al regular estrictamente las curvas de calentamiento, el horno asegura que la cantidad de plomo y bismuto incorporada en la mezcla permanezca en el vidrio final, en lugar de perderse en la atmósfera.

Comprendiendo los Riesgos de la Desviación Térmica

La Consecuencia del Sobrecalentamiento

Si el control del horno falla y la temperatura aumenta demasiado, se enfrenta a una inmediata deriva composicional.

La evaporación de óxidos volátiles altera el índice de refracción y la densidad del vidrio. Una vez que estos componentes se vaporizan, el producto final ya no cumplirá con las especificaciones de diseño.

La Consecuencia del Subcalentamiento

Por el contrario, no mantener la temperatura objetivo da como resultado una mala homogeneización.

Si el fundido está demasiado frío, permanece demasiado viscoso. Esto impide que las burbujas escapen (afinación) y evita que los diversos componentes se mezclen a fondo, lo que lleva a un material químicamente desigual y físicamente débil.

Tomando la Decisión Correcta para Su Síntesis

Para garantizar la reproducibilidad de su vidrio de borosilicato de plomo y bismuto, considere estas prioridades operativas:

- Si su enfoque principal es la Claridad Óptica: Asegúrese de que el horno pueda mantener 1350 °C de manera constante para minimizar la viscosidad y maximizar la eliminación de burbujas.

- Si su enfoque principal es la Precisión Química: Verifique que el horno tenga una protección estricta contra sobrepasos para prevenir la vaporización de óxidos de plomo y bismuto.

La verdadera precisión en la síntesis no se trata solo de alcanzar una temperatura; se trata de mantener el entorno específico donde la química y la física se alinean perfectamente.

Tabla Resumen:

| Factor | Requisito a 1350 °C | Riesgo de Desviación Térmica |

|---|---|---|

| Viscosidad | Baja (Fluida) | Alta viscosidad; burbujas/vacíos atrapados |

| Homogeneización | Mezcla completa | Desigualdad química; debilidad física |

| Óxidos Volátiles | Estables (Plomo y Bismuto) | Evaporación; pérdida de estequiometría |

| Calidad Óptica | Alta claridad | Defectos; índice de refracción alterado |

Mejore Su Síntesis de Vidrio con la Precisión KINTEK

No permita que la deriva composicional o la mala homogeneización arruinen su investigación de vidrio especializado. KINTEK ofrece soluciones de hornos de alto rendimiento —incluyendo sistemas de Mufla, Tubo y Vacío— diseñados específicamente para mantener la estricta estabilidad térmica requerida para materiales volátiles como el borosilicato de plomo y bismuto.

Nuestro Valor para Usted:

- I+D y Fabricación Expertas: Sistemas diseñados para protección contra sobrepasos.

- Totalmente Personalizable: Curvas de calentamiento y control de atmósfera adaptados a sus necesidades de síntesis únicas.

- Resultados Confiables: Asegure la estequiometría y la claridad óptica de cada lote.

¿Listo para lograr una regulación térmica perfecta? ¡Contacte a KINTEK hoy mismo para una cotización personalizada!

Guía Visual

Referencias

- M. Gopi Krishna, N V Prasad. Characterization of a Novel System of Bismuth Lead Borosilicate Glass Containing Copper. DOI: 10.17485/ijst/v17i9.81

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué tipo de entorno de reacción se requiere para la síntesis de vidrios de calcogenuro de Ge-Se-Tl-Sb? | KINTEK

- ¿Cuál es el papel principal del hidrógeno de alta pureza en el tratamiento térmico? Lograr una protección superior del recubrimiento metálico

- ¿Por qué es esencial una cámara de curado con temperatura y humedad constantes para la geopolimerización? Asegure la resistencia estructural

- ¿Qué papel juega el tratamiento de activación en la conversión de residuos de PPS? Desbloqueo de poros de alta eficiencia para el almacenamiento de energía

- ¿Cuáles son las ventajas principales de usar un sistema de síntesis hidrotermal por microondas?

- ¿Cuál es la necesidad de un horno de secado al vacío de laboratorio para polvos fotocatalíticos? Proteja la integridad de su material

- ¿Por qué se precalientan los moldes de grafito a 800 °C para la fundición de Invar 36? Optimice la producción de lingotes de alta calidad

- ¿Cuál es la función del molino de bolas en la síntesis de Li-NASICON? Optimice el rendimiento de su electrolito sólido