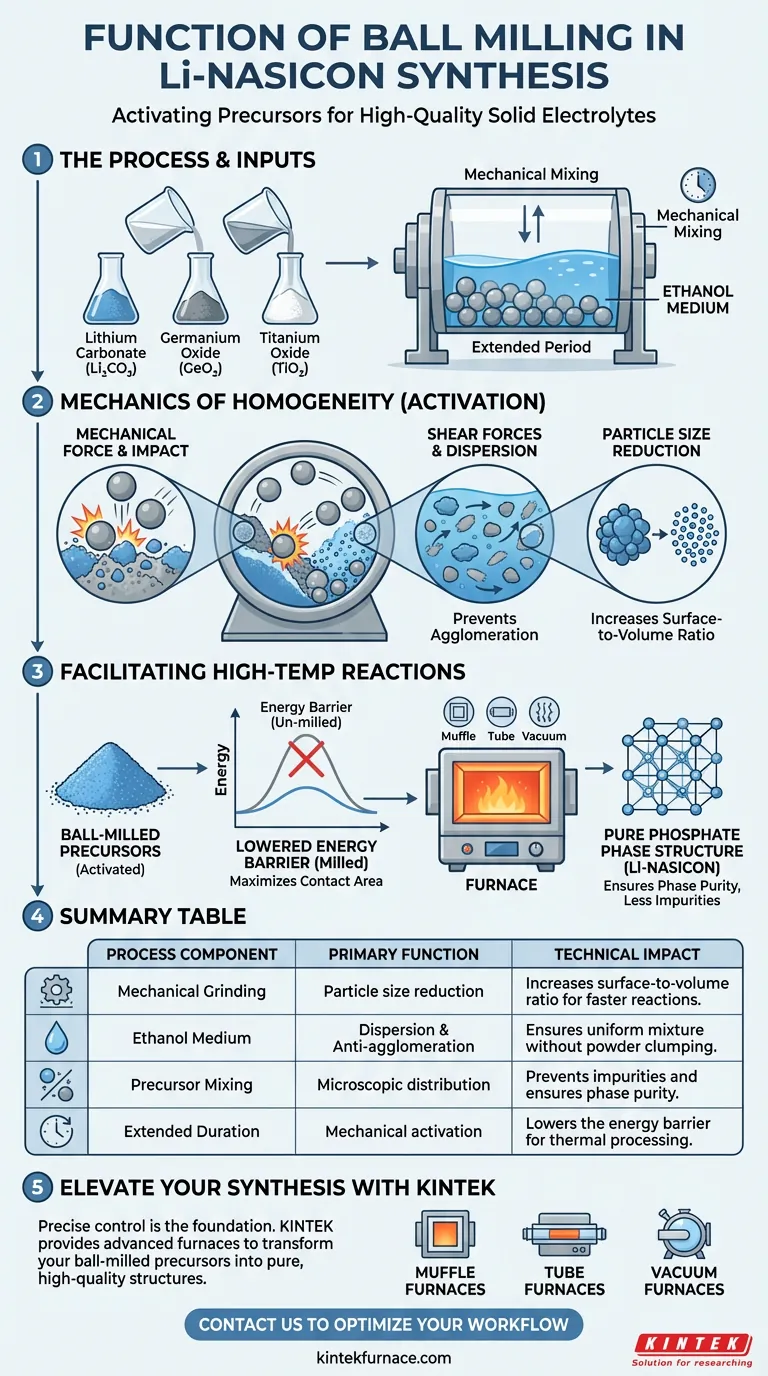

La función principal del proceso de molino de bolas en la síntesis de electrolitos sólidos de Li-NASICON es la mezcla mecánica de polvos precursores —específicamente carbonato de litio, óxido de germanio y óxido de titanio— para lograr una distribución microscópica uniforme. Al realizar esta molienda en medio de etanol durante un período prolongado, el proceso reduce significativamente el tamaño de las partículas y maximiza el área de contacto entre los componentes químicos.

Conclusión Clave El molino de bolas es un paso de activación, no solo un método de mezcla. Al reducir el tamaño de las partículas y aumentar el área superficial, disminuye la barrera energética para las reacciones posteriores, asegurando la formación de una estructura de fase de fosfato pura y de alta calidad durante el tratamiento térmico.

La Mecánica de la Homogeneidad Microscópica

Utilización de la Fuerza Mecánica

El proceso se basa en la aplicación de una intensa fuerza mecánica a los materiales precursores. A medida que los medios de molienda impactan los polvos, generan una energía significativa que descompone físicamente las materias primas.

Dinámica de Cizallamiento e Impacto

Si bien el objetivo principal es la mezcla, el mecanismo implica un impacto de alta energía y fuerzas de cizallamiento. Esto facilita un proceso de "mezcla profunda" que va más allá de la simple mezcla, integrando los componentes a nivel microscópico.

El Papel del Medio

La molienda se realiza en un medio de etanol en lugar de aire seco. Este entorno líquido ayuda a dispersar los polvos, prevenir la reaglomeración y garantizar que la mezcla permanezca uniforme durante el tiempo de procesamiento prolongado.

Facilitación de Reacciones a Alta Temperatura

Aumento del Área de Contacto

El cambio físico más crítico impulsado por el molino de bolas es la reducción del tamaño de las partículas. Las partículas más pequeñas poseen una relación superficie-volumen mucho mayor, lo que aumenta drásticamente el área de contacto entre los precursores de litio, germanio y titanio.

Reducción de la Barrera Energética

Las reacciones de estado sólido a alta temperatura requieren energía para iniciarse. Al maximizar el área de contacto entre los reactivos, el molino de bolas reduce la barrera de energía de activación necesaria para que ocurran estos cambios químicos.

Garantía de Pureza de Fase

El objetivo final de este pretratamiento es dictar la calidad del producto final. Una mezcla microscópicamente uniforme asegura que durante la reacción subsiguiente a alta temperatura, se forme una estructura de fase de fosfato pura, en lugar de un material plagado de impurezas o reacciones incompletas.

Consideraciones Críticas del Proceso

Requisito de Procesamiento Prolongado

Este no es un procedimiento rápido; requiere un "período prolongado" de molienda para ser efectivo. Acortar este paso resultará en una mezcla insuficiente y partículas de mayor tamaño, comprometiendo el material final.

Intensidad Energética

El proceso utiliza rotación de alta velocidad e impacto mecánico para lograr las fuerzas de cizallamiento necesarias. Es un requisito previo intensivo en energía que debe mantenerse de manera constante para garantizar que los reactivos estén "activados" adecuadamente para el tratamiento térmico.

Optimización del Flujo de Trabajo de Síntesis

Para garantizar un electrolito de Li-NASICON de la más alta calidad, considere sus objetivos de procesamiento específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que la duración de la molienda sea suficiente para lograr una distribución verdaderamente uniforme a nivel microscópico, evitando la formación de fases secundarias.

- Si su enfoque principal es la Eficiencia de Reacción: Priorice la reducción del tamaño de las partículas para maximizar el área de contacto, lo que facilitará reacciones más fáciles y completas durante la etapa de calentamiento.

El éxito de su electrolito sólido final es directamente proporcional a la uniformidad y el tamaño de partícula logrados durante esta etapa inicial de molienda.

Tabla Resumen:

| Componente del Proceso | Función Principal | Impacto Técnico |

|---|---|---|

| Molienda Mecánica | Reducción del tamaño de partícula | Aumenta la relación superficie-volumen para reacciones más rápidas |

| Medio de Etanol | Dispersión y Antiaglomeración | Asegura una mezcla uniforme sin aglomeración de polvo |

| Mezcla de Precursores | Distribución microscópica | Previene impurezas y asegura la pureza de fase |

| Duración Prolongada | Activación mecánica | Reduce la barrera energética para el procesamiento térmico |

Mejore la Síntesis de sus Materiales con KINTEK

El control preciso del tamaño de partícula y la homogeneidad es la base de los electrolitos sólidos de Li-NASICON de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona los hornos de mufla, tubulares y de vacío avanzados necesarios para transformar sus precursores molidos en bolas en estructuras de fase de fosfato puras y de alta calidad.

Ya sea que necesite sistemas personalizados para investigación de laboratorio especializada o producción a alta temperatura, nuestro equipo está diseñado para satisfacer sus necesidades únicas de procesamiento térmico. ¡Contáctenos hoy mismo para optimizar su flujo de trabajo de laboratorio!

Guía Visual

Referencias

- Benjamin X. Lam, Gerbrand Ceder. Degradation Mechanism of Phosphate‐Based Li‐NASICON Conductors in Alkaline Environment. DOI: 10.1002/aenm.202403596

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío para la escoria de magnesio? Preservación de la integridad de la muestra

- ¿Por qué es esencial un sistema de control de flujo de nitrógeno para el biochar? Logre una pirólisis precisa y rendimientos de carbono de alta calidad

- ¿Cuál es la función de los molinos de bolas planetarios o los granuladores mezcladores industriales antes de la RHF? Optimizar la reactividad del FMDS

- ¿Qué es un horno industrial y qué industrias lo utilizan? Descubra soluciones versátiles de procesamiento térmico

- ¿Cuál es la función de un horno de secado por chorro a temperatura constante? Lograr una activación química y porosidad uniformes

- ¿Por qué debe mantenerse todo el sistema a alta temperatura durante el proceso de llenado de una tubería de calor de sodio?

- ¿Qué es el calentamiento por inducción y en qué materiales se puede utilizar? Una guía para un calentamiento rápido y preciso

- ¿Cómo facilita un horno de laboratorio de alta temperatura el sinterizado sin presión (PLS) de cerámicas de nitruro de silicio?