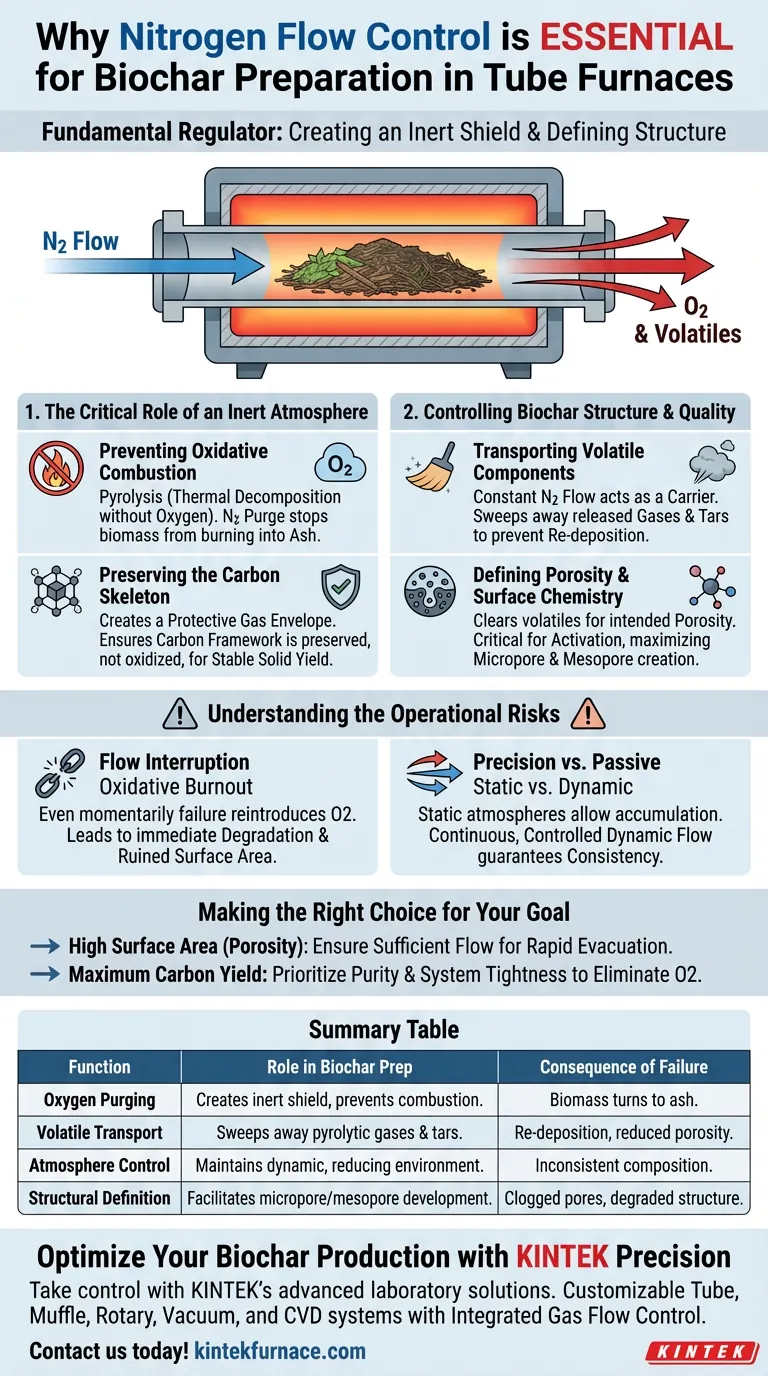

Un sistema de control de flujo de nitrógeno actúa como el regulador fundamental del entorno químico durante la preparación del biochar. Es esencial porque purga continuamente el oxígeno del horno tubular para evitar que la biomasa se queme hasta convertirse en ceniza, al mismo tiempo que transporta los subproductos volátiles lejos de la muestra para definir su estructura física.

El sistema cumple dos funciones irrenunciables: crear un "escudo" inerte para prevenir la combustión y proporcionar un mecanismo de transporte dinámico para eliminar los gases pirolíticos, controlando así estrictamente la porosidad y la química superficial del biochar.

El papel fundamental de una atmósfera inerte

Prevención de la combustión oxidativa

La producción de biochar se basa en la pirólisis, que es la descomposición térmica en ausencia de oxígeno.

Sin una purga continua de nitrógeno, las altas temperaturas dentro del horno (típicamente 400–700 °C) harían que la biomasa reaccionara con el oxígeno.

Esto resulta en una combustión completa, dejando atrás cenizas inútiles en lugar de carbón rico en carbono.

Preservación del esqueleto de carbono

El flujo de nitrógeno crea una envoltura de gas protectora alrededor de la muestra.

Este "entorno reductor" asegura que el marco de carbono de la madera o la biomasa se preserve en lugar de oxidarse.

Al excluir eficazmente el oxígeno, el sistema permite la carbonización precisa necesaria para lograr un rendimiento sólido estable.

Control de la estructura y calidad del biochar

Transporte de componentes volátiles

A medida que la biomasa se calienta, libera diversos gases volátiles y alquitranes.

Una tasa de flujo de nitrógeno constante actúa como vehículo transportador, arrastrando estos volátiles fuera de la muestra sólida.

Esto evita que estos subproductos permanezcan y potencialmente reaccionen o se redepositen en la superficie del biochar.

Definición de la porosidad y la química superficial

La eliminación de volátiles no es solo un paso de limpieza; es un requisito estructural.

Al eliminar estos gases, el sistema asegura el desarrollo de la porosidad y los grupos funcionales superficiales previstos.

Esto es particularmente crítico durante los procesos de activación, donde el flujo de gas permite que los agentes activadores graben eficientemente el marco de carbono, maximizando la creación de microporos y mesoporos.

Comprensión de los riesgos operativos

La consecuencia de la interrupción del flujo

La fiabilidad del suministro de nitrógeno es tan crítica como la temperatura del horno.

Incluso un fallo momentáneo en el sistema de control de flujo puede reintroducir oxígeno en la cámara.

A altas temperaturas, esto conduce a una combustión oxidativa inmediata, degradando la estructura grafítica y arruinando las propiedades del área superficial de la muestra.

Precisión frente a desplazamiento pasivo

Simplemente llenar la cámara con nitrógeno es insuficiente; el flujo debe ser continuo y controlado.

Las atmósferas estáticas permiten que los volátiles se acumulen, alterando la composición química del producto final.

Por lo tanto, la naturaleza dinámica del flujo es lo que garantiza la consistencia en el contenido de carbono y el desarrollo de poros lote tras lote.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de su biochar, debe ajustar su sistema de nitrógeno en función de sus objetivos específicos.

- Si su enfoque principal es el área superficial alta (porosidad): Asegúrese de que la tasa de flujo sea suficiente para evacuar rápidamente los volátiles, permitiendo que los microporos se desarrollen sin obstruirse.

- Si su enfoque principal es el rendimiento máximo de carbono: Priorice la pureza de la fuente de nitrógeno y la estanqueidad del sistema para eliminar estrictamente cualquier rastro de oxígeno que cause la combustión.

Controle el flujo y controlará la química de su producto final.

Tabla resumen:

| Función | Papel en la preparación del biochar | Consecuencia del fallo |

|---|---|---|

| Purga de oxígeno | Crea un escudo inerte para prevenir la combustión oxidativa. | La biomasa se convierte en ceniza en lugar de carbón estable. |

| Transporte de volátiles | Arrastra gases y alquitranes pirolíticos de la superficie de la muestra. | Redeposición de alquitranes y reducción de la porosidad/área superficial. |

| Control de la atmósfera | Mantiene un entorno dinámico y reductor para la carbonización. | Composición química y química superficial inconsistentes. |

| Definición estructural | Facilita el desarrollo de microporos y mesoporos. | Poros obstruidos y estructura grafítica degradada. |

Optimice su producción de biochar con la precisión KINTEK

Tome el control total de su entorno de pirólisis con las soluciones de laboratorio avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de tubo, mufla, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables con control de flujo de gas integrado para garantizar que su biochar logre la máxima porosidad y estabilidad del carbono.

No permita que la contaminación por oxígeno o el flujo inconsistente arruinen su investigación. ¡Contáctenos hoy mismo para encontrar el horno de alta temperatura personalizable perfecto para sus necesidades únicas!

Guía Visual

Referencias

- Shrikanta Sutradhar, Kang Kang. Comparison of Oil-Seed Shell Biomass-Based Biochar for the Removal of Anionic Dyes—Characterization and Adsorption Efficiency Studies. DOI: 10.3390/plants13060820

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo influye un dispositivo de calentamiento a temperatura constante en el rendimiento de la batería? Mejora la precisión de la investigación de dendritas de litio

- ¿Cuáles son los requisitos de equipo para THM frente a Bridgman? Logre un crecimiento de cristales CZT ultra estable

- ¿Por qué se utiliza una liofilizadora de vacío para la Vivianita? Optimice su síntesis de LFP con una integridad superior del precursor

- ¿Qué papel juega un horno de calentamiento vertical en la producción de composites de nano-vidrio? Expertos en Conformado de Precisión

- ¿Cuál es la función del tratamiento controlado de flujo de aire caliente en el secado de ZnO? Domina la planitud de la superficie y la reducción de tensiones

- ¿Cuál es el propósito de usar ecuaciones generales de gobierno? | Modelado Experto de Hornos 3D Inestables

- ¿Cuál es la función de un horno de secado de laboratorio en la eliminación de disolventes de películas delgadas? Asegurar una solidificación sin defectos

- ¿Cuáles son las ventajas y desventajas del secado por microondas para briquetas de mineral de hierro? Perspectivas expertas del proceso