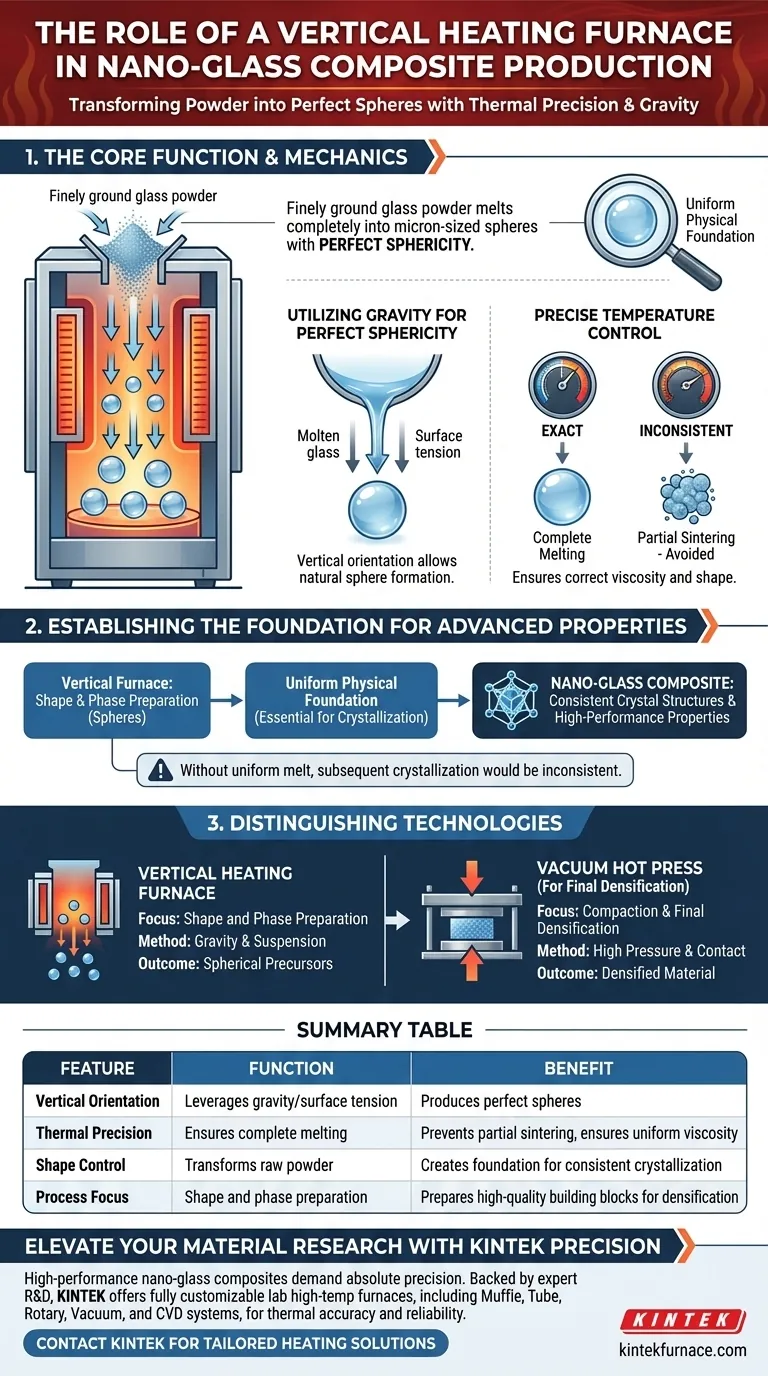

Un horno de calentamiento vertical sirve como el mecanismo crítico para dar forma y fundir materias primas en geometrías precisas. Su función principal en la producción de composites de nano-vidrio es transformar el polvo de vidrio finamente molido en partículas perfectamente esféricas de tamaño micrómetro, aprovechando la precisión térmica y la gravedad.

La Perspectiva Clave Al utilizar una orientación vertical, este equipo permite que el vidrio fundido forme naturalmente esferas perfectas mientras cae o está suspendido. Esto crea una base física uniforme, que es estrictamente necesaria para el éxito de los procesos posteriores de cristalización y tratamiento térmico.

La Mecánica de la Formación

Utilizando la Gravedad para una Esfericidad Perfecta

El valor único de un horno de calentamiento vertical radica en su orientación.

A medida que el polvo de vidrio finamente molido entra en la zona de calentamiento, se funde hasta alcanzar un estado líquido.

Debido a que el material cae o está suspendido dentro de la cámara vertical, la tensión superficial y la gravedad trabajan juntas para dar forma al líquido fundido en esferas de vidrio de tamaño micrómetro con esfericidad perfecta.

Control Preciso de la Temperatura

Lograr una esfera consistente requiere una regulación térmica exacta.

El horno proporciona un control de temperatura muy específico para asegurar que el polvo de vidrio se funda completamente en lugar de sinterizarse parcialmente.

Esto garantiza que cada partícula alcance la viscosidad y forma correctas antes de enfriarse.

El Papel en el Proceso General

Establecimiento de una Base Física

El horno vertical no es responsable de las propiedades finales del composite, sino de preparar la materia prima.

Al garantizar una esfericidad perfecta y una fusión completa, establece una base física sólida.

Esta uniformidad es un requisito previo para la siguiente etapa de producción: el tratamiento térmico y la cristalización controlados.

Preparación para la Cristalización

Los composites de nano-vidrio dependen de estructuras cristalinas específicas para lograr sus propiedades avanzadas.

Las esferas producidas en el horno vertical sirven como precursores ideales para esta transformación.

Sin la fusión uniforme proporcionada por este tipo específico de horno, la cristalización posterior sería probablemente inconsistente, lo que llevaría a defectos estructurales en el material final.

Distinción de Tecnologías de Proceso

Calentamiento Vertical vs. Prensado en Caliente al Vacío

Es importante no confundir el horno de calentamiento vertical con un horno de prensado en caliente al vacío, ya que sirven para diferentes etapas de producción.

Mientras que el horno vertical utiliza la gravedad y la suspensión para crear precursores esféricos, un prensa en caliente al vacío (a menudo utilizada más tarde o para diferentes materiales) utiliza alta presión (por ejemplo, 30 MPa) y contacto físico para densificar materiales.

El horno vertical se enfoca en la preparación de la forma y la fase, mientras que otros equipos se enfocan en la compactación y la densificación final.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su línea de producción, debe alinear el equipo con su etapa de procesamiento específica.

- Si su enfoque principal es la Geometría de Partículas: Confíe en el horno de calentamiento vertical para producir cuentas de vidrio de tamaño micrómetro perfectamente esféricas a través de la fusión asistida por gravedad.

- Si su enfoque principal es la Homogeneidad del Material: Utilice los controles de temperatura precisos del horno vertical para asegurar la fusión completa del polvo antes de la cristalización.

- Si su enfoque principal es la Densificación Final: Reconozca que el horno vertical es una herramienta preparatoria; necesitará equipo de alta presión (como una prensa en caliente al vacío) para la consolidación final de los composites.

El horno de calentamiento vertical es la herramienta indispensable para convertir el polvo crudo en los bloques de construcción uniformes y esféricos requeridos para el nano-vidrio de alto rendimiento.

Tabla Resumen:

| Característica | Función en la Producción de Nano-Vidrio | Beneficio |

|---|---|---|

| Orientación Vertical | Aprovecha la gravedad y la tensión superficial | Produce esferas perfectas de tamaño micrómetro |

| Precisión Térmica | Asegura la fusión completa del polvo de vidrio | Previene la sinterización parcial y asegura una viscosidad uniforme |

| Control de Forma | Transforma el polvo crudo en precursores esféricos | Crea la base para una cristalización consistente |

| Enfoque del Proceso | Preparación de forma y fase | Prepara bloques de construcción de alta calidad para la densificación final |

Mejore su Investigación de Materiales con la Precisión KINTEK

Los composites de nano-vidrio de alto rendimiento exigen una precisión absoluta desde la primera fusión. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de hornos de alta temperatura de laboratorio—incluyendo sistemas de mufla, tubulares, rotatorios, de vacío y CVD—todos los cuales son totalmente personalizables para satisfacer sus necesidades de procesamiento únicas.

Ya sea que se centre en la geometría de las partículas o en la densificación final del material, nuestro equipo proporciona la precisión y fiabilidad térmica requeridas para resultados innovadores. Contáctenos hoy mismo para discutir sus requisitos específicos y ver cómo nuestras soluciones de calentamiento personalizadas pueden optimizar su línea de producción.

Guía Visual

Referencias

- Zhigang Gao, Guoping Dong. Robust low threshold full-color upconversion lasing in rare-earth activated nanocrystal-in-glass microcavity. DOI: 10.1038/s41377-024-01671-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo mejora el proceso de calcinación secundaria los catalizadores cargados con Na2WO4? Optimice el rendimiento de la superficie hoy mismo

- ¿Por qué es necesaria la gestión del gradiente de temperatura para las mediciones de impedancia a alta temperatura? Domine la precisión térmica

- ¿Cuáles son las ventajas clave de usar un horno de recocido? Mejore la calidad del material y la eficiencia de fabricación

- ¿Cuál es el propósito de agregar pentóxido de fósforo (P2O5) como desecante? Asegurar la Regeneración Profunda del Electrolito

- ¿Cuál es la función de un autoclave rotatorio de alta presión en la síntesis de zeolitas SSZ-13? | Mejora la cristalinidad

- ¿Cuál es la función de un molino de bolas en la etapa de pretratamiento de la materia prima para el proceso de reducción térmica al vacío de szaibelyita?

- ¿Por qué se utiliza un horno de secado a temperatura constante a 120 °C durante 16 horas para catalizadores de NiCuCe? Optimizar la dispersión del sitio

- ¿Por qué se requiere un horno de secado al vacío para procesar soluciones de MXeno y nanoestructuras de NPC@MoS2? Beneficios clave revelados