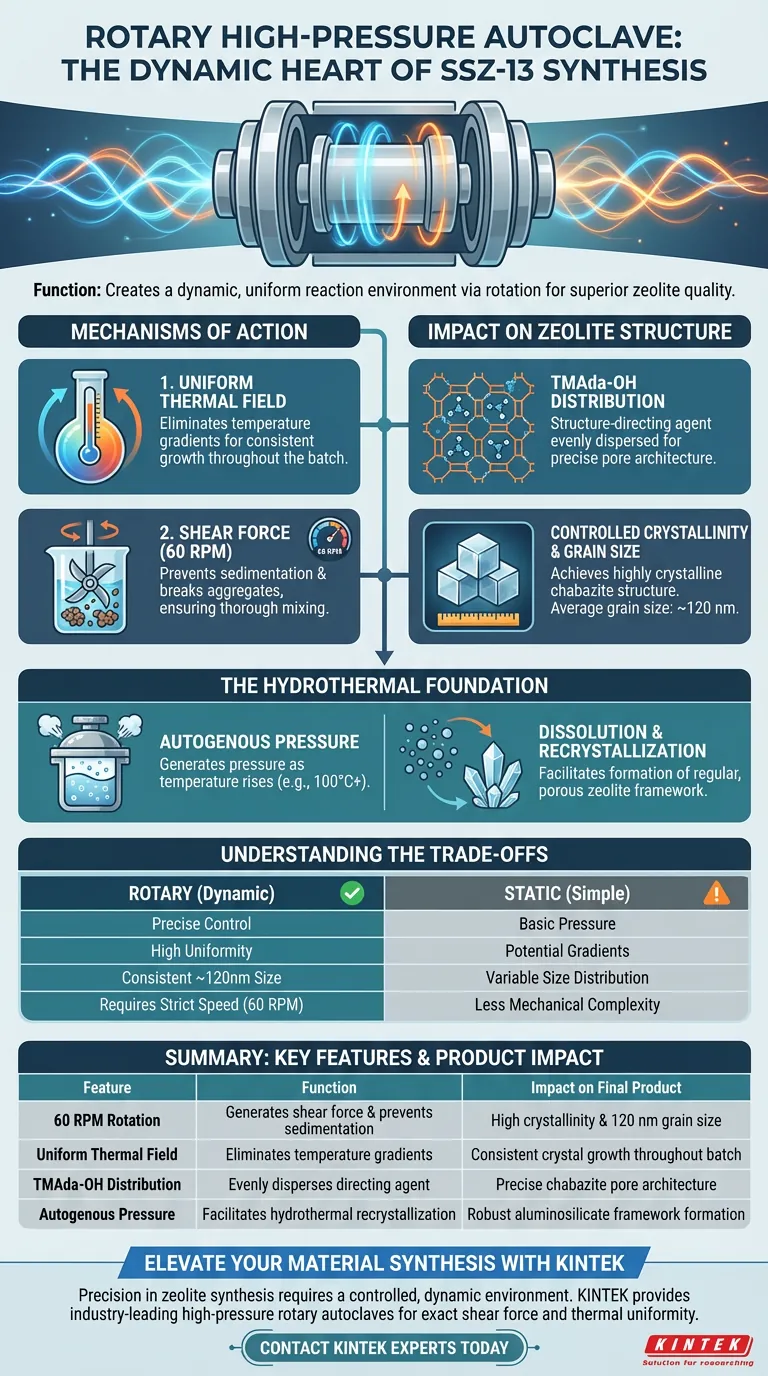

La función principal de un autoclave rotatorio de alta presión en la síntesis de SSZ-13 es crear un entorno de reacción dinámico a través de la generación de un campo térmico uniforme y fuerza de cizallamiento. Operando típicamente a una velocidad de rotación de 60 rpm, este equipo facilita la mezcla completa de los componentes del gel de síntesis. Esta acción mecánica asegura que el agente director de la estructura (TMAda-OH) se distribuya uniformemente en todo el marco aluminosilicato, lo cual es esencial para lograr un tamaño de grano específico y una alta cristalinidad.

El autoclave rotatorio va más allá del simple confinamiento al introducir energía cinética en la síntesis. Asegura que la interacción química entre el gel y el agente director sea uniforme, lo que resulta directamente en una estructura de chabazita altamente cristalina con dimensiones de partícula controladas.

Mecanismos de Acción

Creación de un Campo Térmico Uniforme

En la síntesis estática, pueden ocurrir gradientes de temperatura dentro del reactor, lo que lleva a un crecimiento inconsistente de los cristales. Un autoclave rotatorio elimina este problema al mover continuamente la mezcla.

Esta rotación crea un campo térmico uniforme, asegurando que cada parte del gel de síntesis se exponga al mismo perfil de temperatura simultáneamente.

Aplicación de Fuerza de Cizallamiento

La rotación, específicamente a 60 rpm, introduce la fuerza de cizallamiento necesaria a la mezcla. Esta agitación física previene la sedimentación de los componentes más pesados y descompone los agregados de gel.

Este entorno dinámico promueve la mezcla completa de los reactivos, previniendo concentraciones localizadas que podrían conducir a impurezas o estructuras irregulares.

Impacto en la Estructura de la Zeolita

Distribución del Agente Director de la Estructura

La interacción química crítica en este proceso involucra TMAda-OH, el agente director de la estructura. La acción rotatoria asegura que este agente se distribuya uniformemente dentro del marco aluminosilicato.

Sin esta distribución uniforme, el molde no puede guiar eficazmente la formación de la arquitectura de poro deseada en todo el lote.

Control del Tamaño de Grano y la Cristalinidad

La combinación de calor uniforme y fuerza de cizallamiento dicta directamente las propiedades físicas del producto final.

El proceso asegura la formación de una estructura de chabazita altamente cristalina. Además, permite un control preciso sobre las dimensiones de los cristales, produciendo un tamaño de grano promedio de aproximadamente 120 nm.

La Base Hidrotermal

Generación de Presión Autógena

Mientras que la rotación proporciona la mezcla, el aspecto de "alta presión" del autoclave sigue siendo fundamental para la síntesis de zeolitas. El recipiente sellado permite la generación de presión autógena a medida que aumentan las temperaturas (por ejemplo, a 100 °C o más).

Disolución y Recristalización

Este entorno hidrotermal presurizado facilita la disolución de los geles de silicato y aluminato. Crea las condiciones físicas necesarias para que estos componentes disueltos se recristalicen en una estructura de zeolita altamente regular y porosa.

Comprender las Compensaciones

Complejidad Mecánica vs. Simplicidad Estática

El uso de un autoclave rotatorio introduce variables mecánicas que deben controlarse con precisión. A diferencia de los autoclaves estáticos, donde la temperatura es la variable principal, los sistemas rotatorios requieren una estricta adherencia a las velocidades de rotación (por ejemplo, 60 rpm) para replicar los resultados.

El Riesgo de Mezcla Inadecuada

Si la velocidad de rotación es demasiado baja o el mecanismo falla, el sistema vuelve a un estado casi estático. Esto conduce a una pérdida del campo térmico uniforme, lo que podría resultar en una distribución más amplia de tamaños de grano y una menor cristalinidad general en comparación con el objetivo de 120 nm.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su síntesis de zeolita SSZ-13, alinee la elección de su equipo con sus requisitos estructurales específicos.

- Si su enfoque principal es la Uniformidad y la Cristalinidad: Utilice un autoclave rotatorio configurado a 60 rpm para asegurar una distribución equitativa de TMAda-OH y tamaños de grano consistentes alrededor de 120 nm.

- Si su enfoque principal es la Formación de Fase Básica: Un autoclave estándar de alta presión estático puede ser suficiente para generar la presión autógena necesaria, aunque la distribución del tamaño de los cristales puede estar menos controlada.

Al aprovechar la fuerza de cizallamiento y la uniformidad térmica de un autoclave rotatorio, transforma una mezcla química caótica en un tamiz molecular preciso y de alto rendimiento.

Tabla Resumen:

| Característica | Función en la Síntesis de SSZ-13 | Impacto en el Producto Final |

|---|---|---|

| Rotación de 60 RPM | Genera fuerza de cizallamiento y previene la sedimentación | Alta cristalinidad y tamaño de grano de 120 nm |

| Campo Térmico Uniforme | Elimina los gradientes de temperatura | Crecimiento de cristales consistente en todo el lote |

| Distribución de TMAda-OH | Dispersa uniformemente el agente director de la estructura | Arquitectura de poro de chabazita precisa |

| Presión Autógena | Facilita la recristalización hidrotermal | Formación robusta del marco aluminosilicato |

Mejore la Síntesis de sus Materiales con KINTEK

La precisión en la síntesis de zeolitas requiere más que solo calor: requiere un entorno controlado y dinámico. KINTEK proporciona autoclaves rotatorios de alta presión líderes en la industria, diseñados para ofrecer la fuerza de cizallamiento y la uniformidad térmica exactas que su investigación demanda.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de equipos de laboratorio que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para cumplir con sus especificaciones hidrotermales únicas.

¿Listo para lograr una cristalinidad superior y un control preciso del tamaño de grano?

Contacte a los Expertos de KINTEK Hoy Mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Konstantin Khivantsev, János Szanyi. Increasing Al-Pair Abundance in SSZ-13 Zeolite via Zeolite Synthesis in the Presence of Alkaline Earth Metal Hydroxide Produces Hydrothermally Stable Co-, Cu- and Pd-SSZ-13 Materials. DOI: 10.3390/catal14010056

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización por plasma SPS

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Cuáles son las funciones de un evaporador rotatorio y un horno de secado al vacío en el sol-gel LTO? Optimice su proceso de síntesis

- ¿Cómo facilitan las herramientas de despegado térmico y los equipos de calentamiento el reciclaje de paneles solares? Guía para la recuperación de vidrio de alto valor

- ¿Por qué el papel de niobio se envuelve alrededor de las bridas de la cavidad de niobio? Proteja sus sellos UHV durante el tratamiento térmico

- ¿Qué características físicas del equipo de calentamiento de alta precisión se utilizan en el reciclaje de selenio por evaporación a corta distancia (CSE)?

- ¿Cómo facilita un sistema de control de temperatura preciso la conversión de HDPE? Optimice la eficiencia de su pirólisis catalítica

- ¿Cuáles son las ventajas del PVD? Logre recubrimientos duraderos y de alto rendimiento

- ¿Cómo funcionan los hornos de control de temperatura de precisión para el curado de preformas de SiC-Ti3SiC2? Guía experta de control térmico

- ¿Cuáles son los principales tipos de hornos de laboratorio según su tamaño? Encuentre el ajuste perfecto para la escala de su laboratorio