Las principales ventajas de la deposición física de vapor (PVD) son su capacidad para producir recubrimientos excepcionalmente puros, duraderos y uniformes en un proceso respetuoso con el medio ambiente. Esta técnica basada en el vacío proporciona una adhesión superior en comparación con muchos otros métodos, lo que la convierte en una opción ideal para aplicar películas metálicas y dieléctricas de alto rendimiento sobre una amplia variedad de sustratos.

El PVD no es solo un método de recubrimiento; es un proceso de ingeniería de precisión. Destaca en aplicaciones donde el rendimiento no es negociable, permitiendo la deposición a nivel atómico de películas extremadamente densas y bien adheridas que son imposibles de lograr con los procesos convencionales de química "húmeda".

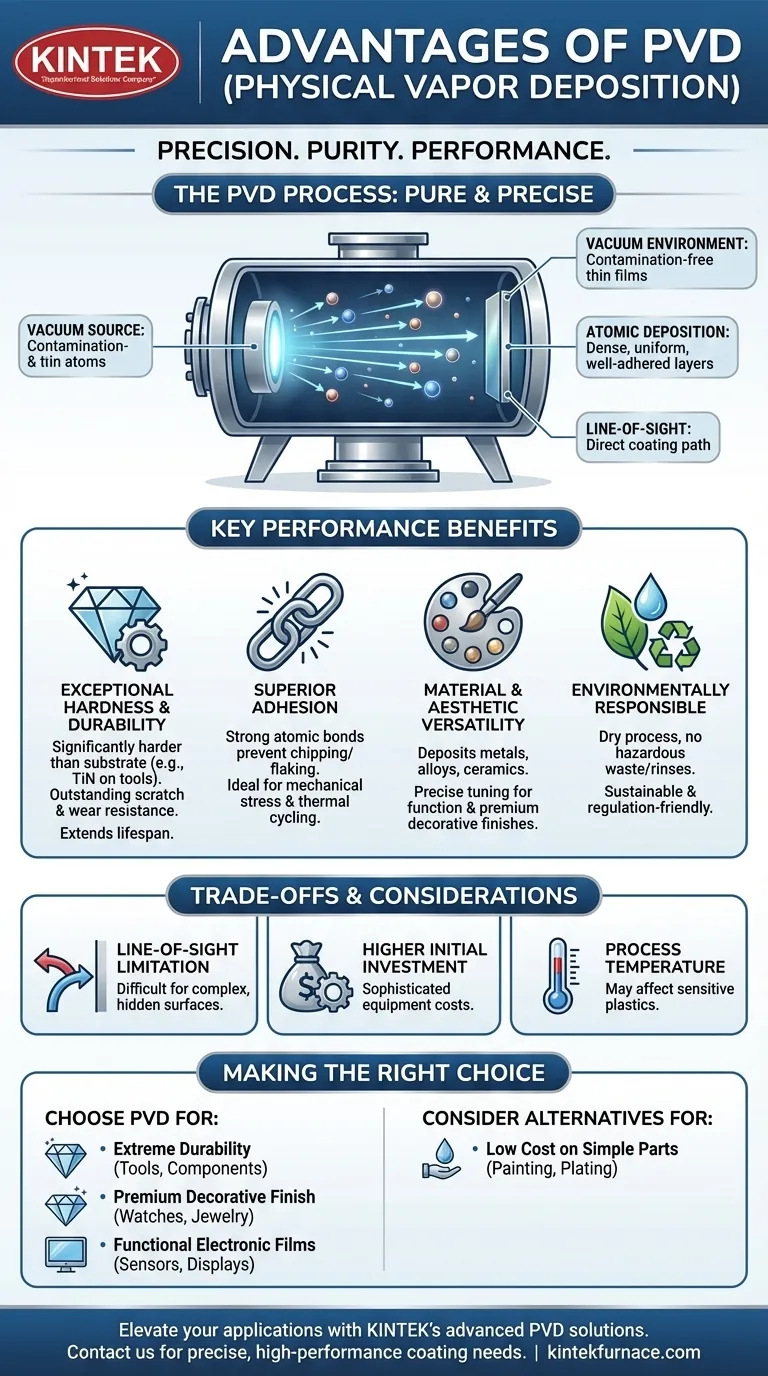

La base: un proceso diseñado para la pureza y la precisión

La deposición física de vapor es fundamentalmente diferente de la pintura o la galvanoplastia. Todo el proceso tiene lugar dentro de una cámara de alto vacío, que es la fuente de sus ventajas clave.

El entorno de vacío: pureza por diseño

La cámara de vacío se evacúa de aire y otros gases reactivos antes de que comience el proceso de recubrimiento. Esto asegura que el material de recubrimiento, que se vaporiza a partir de una fuente sólida, viaje hasta el sustrato con prácticamente ninguna contaminación.

El resultado es una película delgada de alta pureza excepcional, libre de los óxidos e impurezas que pueden afectar a otros métodos y comprometer el rendimiento.

Deposición a nivel atómico: construyendo una película perfecta

Dentro del vacío, el material vaporizado viaja en línea recta y se condensa sobre el sustrato átomo por átomo. Esta deposición por línea de visión construye una película increíblemente densa, uniforme y adherente.

Este meticuloso proceso de capas es lo que confiere a los recubrimientos PVD sus características de rendimiento distintivas.

Ventajas clave de rendimiento explicadas

La naturaleza única del proceso PVD se traduce directamente en beneficios tangibles en diferentes industrias, desde herramientas de corte hasta relojes de lujo.

Dureza y durabilidad excepcionales

El PVD es reconocido por crear recubrimientos que son significativamente más duros que el propio material del sustrato. Por ejemplo, los recubrimientos de Nitruro de Titanio (TiN) aplicados a herramientas de corte aumentan drásticamente su vida útil y rendimiento.

Esta dureza se traduce directamente en una excelente resistencia al rayado y al desgaste, lo que lo hace ideal para aplicaciones de alto contacto y alto desgaste.

Adhesión superior

Las partículas de alta energía creadas durante el proceso PVD se incrustan en la superficie del sustrato, formando un enlace atómico extremadamente fuerte. Esto evita que el recubrimiento se astille, se pele o se desprenda.

Este nivel de adhesión es fundamental para los componentes sometidos a estrés mecánico, ciclos térmicos o entornos hostiles.

Versatilidad de materiales y estética

El PVD puede depositar una amplia gama de materiales, incluidos metales, aleaciones y cerámicas (dieléctricos). Esto permite un ajuste preciso de las propiedades funcionales de un recubrimiento, como su color, conductividad o resistencia a la corrosión.

Esta versatilidad lo convierte en una opción preferida para acabados decorativos en bienes de consumo, ofreciendo colores vibrantes y duraderos que son mucho más resistentes que los baños tradicionales.

Una opción ambientalmente responsable

El PVD es un proceso físico "seco" y limpio. No produce residuos químicos peligrosos, enjuagues ni lodos, a diferencia de los procesos de química húmeda como la galvanoplastia.

Esta mínima huella ambiental hace del PVD una tecnología más sostenible y compatible con la normativa para la fabricación moderna.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el PVD no es la solución universal para todas las necesidades de recubrimiento. La objetividad requiere reconocer sus limitaciones.

La limitación de la línea de visión

Dado que el material vaporizado viaja en línea recta, el PVD no es adecuado para recubrir geometrías internas complejas o las superficies ocultas de piezas intrincadas. El recubrimiento solo puede formarse en superficies que tienen una línea de visión directa con el material fuente.

Mayor inversión inicial

Los sistemas PVD son equipos sofisticados que requieren una inversión de capital significativa. La maquinaria y la necesidad de un entorno de vacío controlado hacen que el coste inicial sea superior al de las instalaciones de recubrimiento tradicionales.

Temperatura del proceso

Aunque se considera un proceso de "baja temperatura" en comparación con algunas alternativas como la deposición química de vapor (CVD), el PVD aún puede operar a temperaturas que pueden no ser adecuadas para ciertos plásticos sensibles o materiales de bajo punto de fusión.

Tomando la decisión correcta para su aplicación

Para determinar si el PVD es la tecnología correcta, debe alinear sus ventajas con su objetivo principal.

- Si su enfoque principal es la durabilidad y el rendimiento extremos: El PVD es el estándar de la industria para crear recubrimientos duros y resistentes al desgaste en herramientas de corte, moldes y componentes mecánicos de alto desgaste.

- Si su enfoque principal es un acabado decorativo de primera calidad: El PVD proporciona un acabado duradero, vibrante y duradero superior al baño tradicional para artículos como relojes, joyas y herrajes arquitectónicos.

- Si su enfoque principal son las películas electrónicas funcionales: La precisión y pureza del PVD son esenciales para crear las capas conductoras o dieléctricas delgadas requeridas en semiconductores, pantallas y sensores.

- Si su enfoque principal es el bajo coste en una pieza sencilla: Debe evaluar métodos más sencillos como la pintura o la galvanoplastia, ya que el coste y la complejidad del PVD pueden ser innecesarios.

En última instancia, elegir PVD es una inversión en una precisión, durabilidad y calidad inigualables para sus aplicaciones más exigentes.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Alta pureza | El entorno de vacío evita la contaminación, asegurando recubrimientos puros. |

| Durabilidad | Crea películas duras y resistentes a los arañazos para un rendimiento duradero. |

| Adhesión superior | Los fuertes enlaces atómicos evitan que se astille y se pele. |

| Versatilidad de materiales | Deposita metales, aleaciones y cerámicas para diversas aplicaciones. |

| Ecológico | Proceso seco sin residuos peligrosos, lo que apoya la sostenibilidad. |

¡Mejore sus aplicaciones con las soluciones PVD avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios e industrias sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan soluciones precisas para sus necesidades únicas de recubrimiento, mejorando la durabilidad, pureza y rendimiento. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura