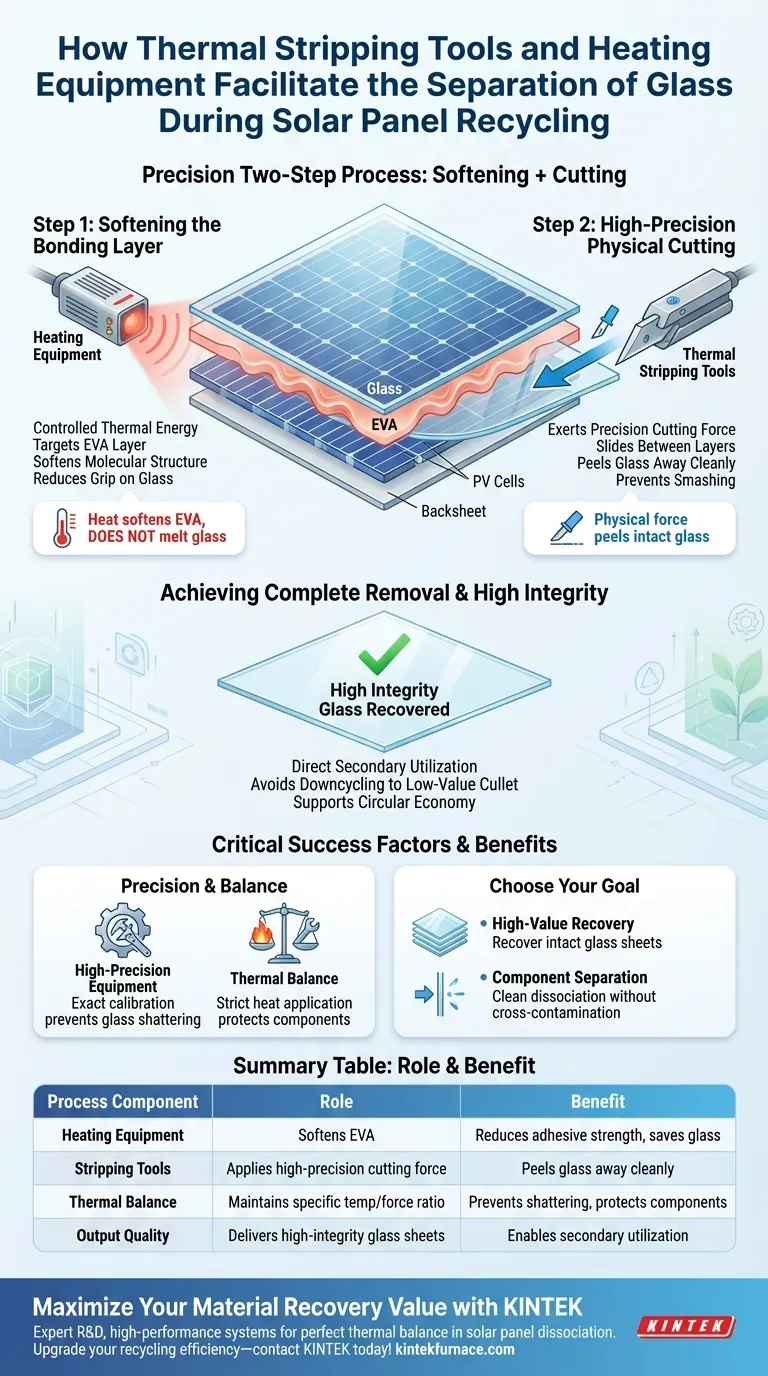

El despegado térmico utiliza una interacción precisa de dos pasos entre la temperatura y la fuerza física. Este proceso comienza utilizando equipos de calentamiento para ablandar la capa de acetato de vinilo de etileno (EVA) que une los componentes del panel solar. Una vez que el adhesivo es maleable, las herramientas de despegado de alta precisión aplican una fuerza de corte específica para despegar completamente la capa de vidrio.

Al ablandar el material de unión antes de aplicar fuerza mecánica, este método garantiza que el vidrio se recupere con alta integridad, lo que permite su reutilización secundaria directa en lugar de reducirlo a chatarra triturada.

La Mecánica de la Separación

Ablandamiento de la Capa de Unión

El principal desafío en el reciclaje de paneles solares es la fuerte adhesión proporcionada por la capa de acetato de vinilo de etileno (EVA). Los equipos de calentamiento abordan esto aplicando energía térmica controlada al panel. Este calor no derrite el vidrio, sino que se dirige específicamente al EVA, ablandando su estructura molecular para reducir su agarre en la superficie del vidrio.

Corte Físico de Alta Precisión

Una vez que el EVA se ha ablandado, el proceso se basa en herramientas de despegado térmico. Estas herramientas ejercen una fuerza de corte físico de alta precisión. En lugar de triturar el panel, la herramienta se desliza entre las capas o se agarra a la superficie para despegar el vidrio de las células fotovoltaicas subyacentes.

Logro de la Eliminación Completa

La sinergia entre el calor y la herramienta de corte permite la eliminación completa de la capa de vidrio. Debido a que la unión se ha debilitado térmicamente, la herramienta física puede separar los materiales de manera limpia. Esto evita que residuos de EVA o células de silicio queden adheridos al vidrio.

Por Qué la Integridad Importa

Permitiendo la Reutilización Secundaria

La ventaja más distintiva de este método es la calidad del resultado. El proceso garantiza que el vidrio se recupere con alta integridad.

Evitando el "Downcycling"

Los métodos de trituración tradicionales a menudo convierten el vidrio solar en polvo o trozos de bajo valor. Al mantener el vidrio intacto mediante un despegado de precisión, el material conserva su valor. Esto permite la reutilización secundaria directa, apoyando una economía circular más eficiente para los materiales solares.

Comprendiendo las Compensaciones

Dependencia de la Precisión

El éxito en este método depende en gran medida de equipos de alta precisión. Si las herramientas de despegado carecen de una calibración exacta, la fuerza física podría hacer añicos el vidrio a pesar del calentamiento.

La Necesidad de Equilibrio Térmico

El proceso requiere un estricto equilibrio de calor. El equipo de calentamiento debe ablandar suficientemente el EVA sin dañar otros componentes recuperables. No es un método de fuerza bruta; requiere la combinación correcta de aplicación térmica y fuerza mecánica para funcionar eficazmente.

Tomando la Decisión Correcta para su Objetivo

Esta tecnología está diseñada específicamente para recicladores que priorizan el valor del material sobre la simple reducción de volumen.

- Si su enfoque principal es la Recuperación de Alto Valor: Utilice este método para recuperar láminas de vidrio intactas adecuadas para la reutilización secundaria directa.

- Si su enfoque principal es la Separación de Componentes: Confíe en la combinación de calor y corte de precisión para disociar limpiamente el EVA del vidrio sin contaminación cruzada.

El despegado térmico transforma el reciclaje de paneles solares de un proceso destructivo de trituración a una operación de recuperación de precisión.

Tabla Resumen:

| Componente del Proceso | Rol en la Separación | Beneficio para el Reciclaje |

|---|---|---|

| Equipo de Calentamiento | Ablanda la capa de Acetato de Vinilo de Etileno (EVA) | Reduce la fuerza adhesiva sin derretir el vidrio |

| Herramientas de Despegado | Aplica fuerza de corte físico de alta precisión | Despega el vidrio limpiamente de las células fotovoltaicas |

| Equilibrio Térmico | Mantiene la relación específica de temperatura/fuerza | Evita que el vidrio se rompa y protege los componentes |

| Calidad del Resultado | Entrega láminas de vidrio de alta integridad | Permite la reutilización secundaria directa y la economía circular |

Maximice el Valor de Recuperación de su Material con KINTEK

¿Su proceso de reciclaje está perdiendo valor en chatarra triturada? KINTEK empodera a los recicladores para pasar de la trituración destructiva a la recuperación de precisión. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio personalizables diseñados para lograr el equilibrio térmico perfecto para la disociación de paneles solares.

Ya sea que necesite refinar su proceso de ablandamiento de EVA o requiera una solución térmica a medida para la separación de componentes, nuestro equipo está listo para ayudarle a lograr una recuperación de materiales de alta integridad.

Mejore la eficiencia de su reciclaje: ¡contacte a KINTEK hoy mismo!

Guía Visual

Referencias

- Yuxuan Sun. Methods and Improvement Measures Based on Solar Panel Recycling. DOI: 10.54254/2755-2721/2025.gl24086

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo beneficia la recuperación de escoria de RCD como fundente al fundente de PCB? Aumenta la eficiencia de recuperación de metales

- ¿Cuáles son las ventajas de un horno de secado al vacío de laboratorio para precursores de CT y CCT? Preservar la integridad nanoestructural

- ¿Cómo beneficia la combinación de una atmósfera de nitrógeno y agitación magnética a la etapa de disolución? | KINTEK

- ¿Cuáles son algunos ejemplos de procesos industriales de calentamiento a baja temperatura? Aumente la eficiencia y la sostenibilidad

- ¿Cómo garantizan las prensas de tabletas de laboratorio el rendimiento en prototipos de baterías de yodo? Optimice el contacto interfacial hoy

- ¿Por qué la adición de nanopartículas de plata es fundamental para las películas de Ag2Se? Desbloquea un alto rendimiento termoeléctrico

- ¿Por qué usar un horno de vacío para catalizadores de Cu-Cu2O/g-C3N4? Preservar la pureza y la integridad estructural

- ¿Cuál es la función principal de un horno de vacío para precursores de catalizadores a base de Mo? Garantiza la pureza y la integridad de los poros