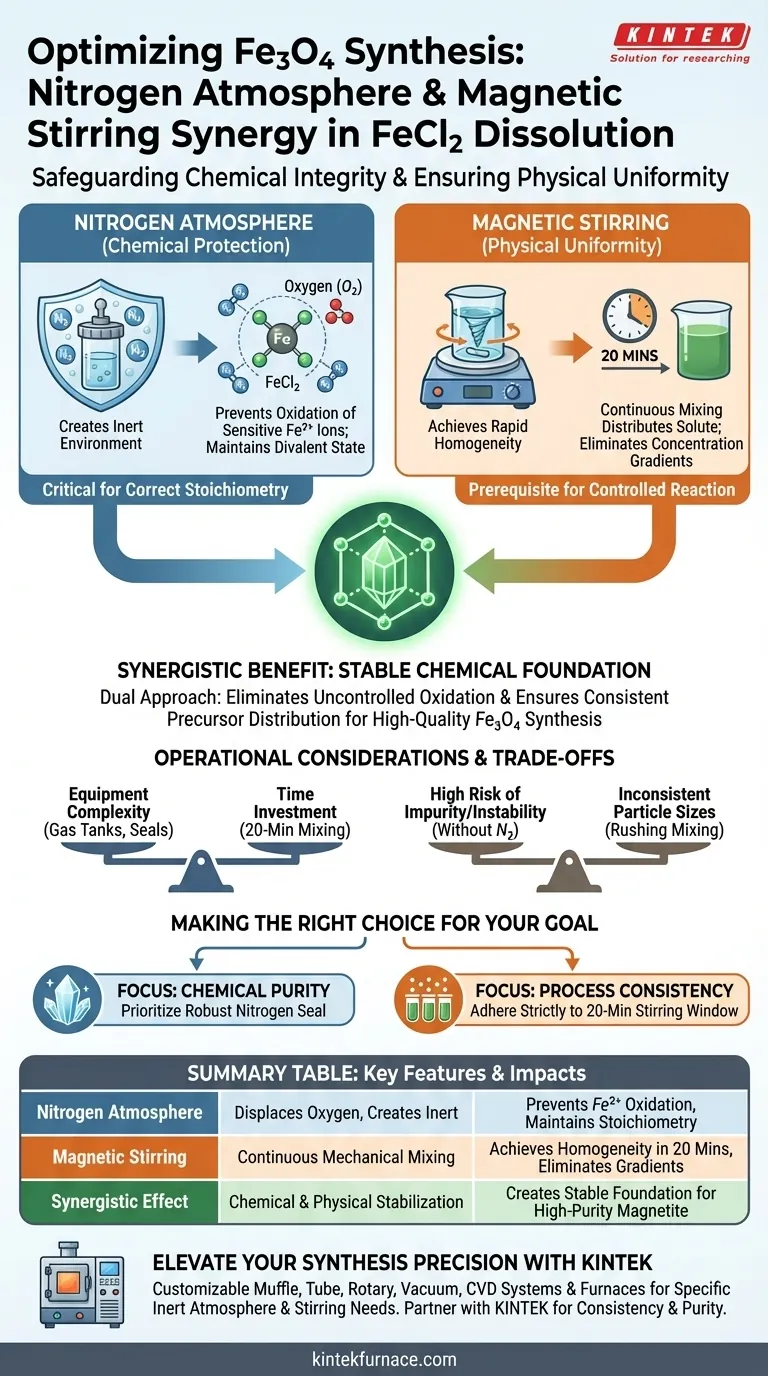

La combinación sinérgica de una atmósfera de nitrógeno y agitación magnética protege la integridad química al tiempo que garantiza la uniformidad física durante la etapa de disolución. El nitrógeno actúa como una barrera protectora para prevenir la oxidación de los iones ferrosos sensibles, mientras que la agitación magnética garantiza que la solución alcance una homogeneidad completa en 20 minutos.

Al eliminar simultáneamente la oxidación incontrolada y garantizar una distribución constante de los precursores, este enfoque dual crea la base química estable necesaria para la síntesis de $Fe_3O_4$ de alta calidad.

El Papel de la Atmósfera de Nitrógeno

Creación de un Entorno Inerte

La función principal de introducir gas nitrógeno es desplazar el oxígeno atmosférico dentro del recipiente de reacción.

Esto crea una atmósfera protectora inerte diseñada específicamente para proteger la solución del aire circundante.

Protección del Hierro Divalente

El cloruro ferroso ($FeCl_2$) contiene iones de hierro divalente ($Fe^{2+}$), que son muy susceptibles a la oxidación.

Sin el escudo de nitrógeno, estos iones reaccionarían con el oxígeno para formar especies férricas no deseadas ($Fe^{3+}$) antes de que comience la reacción prevista.

Mantener el hierro en su estado divalente es fundamental para la estequiometría correcta en los pasos de síntesis posteriores.

El Impacto de la Agitación Magnética

Logro de una Homogeneidad Rápida

La mezcla continua proporcionada por un agitador magnético distribuye activamente el soluto por todo el disolvente.

Según los protocolos establecidos, esta acción mecánica permite que la solución alcance un alto grado de homogeneidad en aproximadamente 20 minutos.

Establecimiento de la Estabilidad de la Reacción

Una solución uniforme es el requisito previo para una reacción controlada.

Al eliminar los gradientes de concentración, la agitación magnética asegura que, cuando finalmente se introduzcan los iones férricos, la reacción ocurra de manera consistente en todo el volumen.

Consideraciones Operativas y Compensaciones

Complejidad del Equipo frente a la Pureza

La implementación de un sistema de purga de nitrógeno añade una capa de complejidad a la configuración experimental en comparación con la mezcla en aire abierto.

Requiere tanques de gas, reguladores y un recipiente de reacción sellado, lo que aumenta el tiempo de preparación inicial.

Sin embargo, omitir este paso crea un alto riesgo de oxidación incontrolada, lo que hace que el producto final de $Fe_3O_4$ sea químicamente impuro o inestable.

Inversión de Tiempo

El período de mezcla de 20 minutos es una inversión necesaria para la consistencia.

Apresurar esta etapa o utilizar métodos de mezcla inadecuados puede provocar una disolución incompleta.

Esto da como resultado reacciones localizadas y tamaños de partícula inconsistentes en el material final.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su síntesis de magnetita, alinee los controles de su proceso con sus requisitos de pureza.

- Si su enfoque principal es la Pureza Química: Priorice un sellado de nitrógeno robusto para mantener estrictamente el estado ferroso de los iones de hierro, previniendo la oxidación temprana.

- Si su enfoque principal es la Consistencia del Proceso: Adhiérase estrictamente a la ventana de agitación magnética de 20 minutos para garantizar que la solución precursora sea perfectamente homogénea antes de continuar.

Una solución precursora estable y homogénea es el factor más importante en la síntesis reproducible de $Fe_3O_4$.

Tabla Resumen:

| Característica | Función Principal | Impacto en la Síntesis de Fe3O4 |

|---|---|---|

| Atmósfera de Nitrógeno | Desplaza el oxígeno y crea un entorno inerte | Previene la oxidación de $Fe^{2+}$; mantiene la estequiometría |

| Agitación Magnética | Mezcla mecánica continua | Logra homogeneidad en 20 minutos; elimina gradientes |

| Efecto Sinérgico | Estabilización química y física | Crea una base estable para magnetita de alta pureza |

Mejore la Precisión de su Síntesis con KINTEK

La síntesis de $Fe_3O_4$ de alta calidad exige un control absoluto sobre las variables ambientales. En KINTEK, entendemos que la integridad química comienza en la etapa de disolución. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus requisitos específicos de atmósfera inerte y agitación.

No permita que la oxidación incontrolada comprometa su investigación. Asóciese con KINTEK para asegurar la consistencia y pureza que su laboratorio merece. ¡Contáctenos hoy mismo para discutir su solución de horno personalizada!

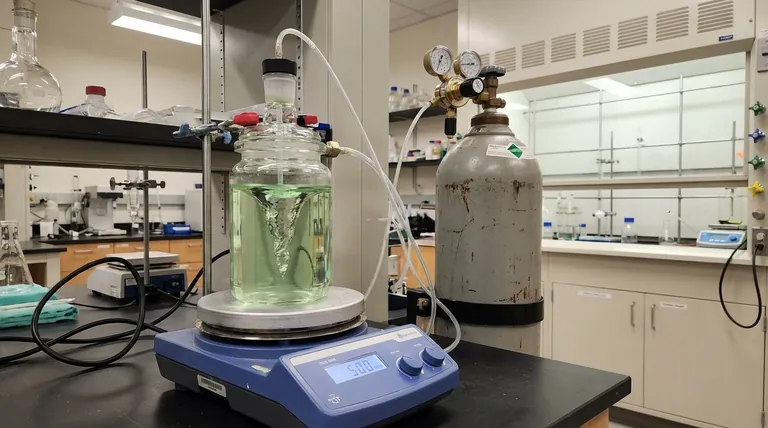

Guía Visual

Referencias

- Yingtao Sun, Jianfeng Zhou. Developing and characterizing magnetic nanocomposites for effective metal ion removal in wastewater treatment. DOI: 10.46690/capi.2025.08.03

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo regula una máscara de papel de aluminio la temperatura en el proceso de zona flotante? Optimizar la precisión del crecimiento de cristales

- ¿Cómo ayuda un sistema de reacción de alta precisión en la investigación de CLR de metano? Desbloquee información avanzada sobre gas de síntesis

- ¿Cuál es el propósito de la fase de circulación a temperatura constante? Garantice la integridad del bambú Moso con las soluciones KINTEK

- ¿Cómo facilita el magnesio metálico la purificación profunda de sales de cloruro fundidas a 800 °C? Lograr ultra alta pureza

- ¿Por qué la oxidación por crecimiento térmico es preferida para los dieléctricos de puerta de SiO2? Calidad superior para TFTs a-IGZO

- ¿Por qué se requiere un autoclave de acero inoxidable de alta presión para el carbón activado? Desbloquee la síntesis de carbono de alto rendimiento

- ¿Por qué se requiere la precalcinación del polvo de materia prima de Ga2O3? Desbloquea la estabilidad de la fase beta para películas delgadas de alto rendimiento.

- ¿Cuáles son las funciones típicas realizadas por los hornos de laboratorio? Desbloquee el procesamiento térmico preciso para sus materiales