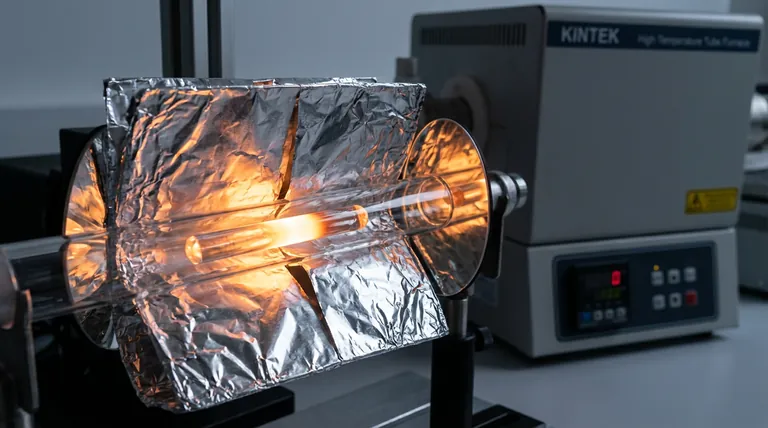

En el proceso óptico de Zona Flotante, una máscara de papel de aluminio funciona principalmente como un escudo óptico de alta precisión. Al envolver el exterior del tubo de cuarzo y dejar solo una abertura central específica, la lámina bloquea la radiación dispersa de alto ángulo, evitando que caliente la muestra fuera de la zona de fusión prevista.

Al restringir la entrada de luz a una apertura precisa, la máscara de aluminio agudiza significativamente el gradiente de temperatura vertical en la interfaz líquido-sólido. Este control térmico crea límites de zona de fusión distintos, lo cual es fundamental para suprimir la subfusión constitucional y prevenir el agrietamiento de los cristales.

La Mecánica del Blindaje Óptico

Bloqueo de Radiación Parásita

Los hornos ópticos generan naturalmente luz dispersa que crea un efecto de calentamiento amplio y desenfocado.

La máscara de papel de aluminio intercepta esta radiación dispersa de alto ángulo. Actúa como una barrera física, asegurando que solo la luz dirigida llegue a la muestra.

Definición de la Apertura de Calentamiento

La máscara se aplica al exterior del tubo de cuarzo con espacios deliberados.

Esta configuración obliga a la luz a pasar solo a través de la abertura central. En consecuencia, la fuente de calor está espacialmente confinada, en lugar de permitir que se extienda sobre las porciones sólidas adyacentes de la barra de cristal.

Mejora del Gradiente Térmico

Agudización de la Interfaz

El resultado directo de este blindaje es una mejora drástica del gradiente de temperatura vertical.

En lugar de una caída gradual de temperatura, la transición de la zona fundida al cristal sólido se vuelve pronunciada y abrupta. Esto imita las condiciones ideales requeridas para el crecimiento de cristales de alta calidad.

Clarificación de los Límites de Fusión

Sin blindaje, la luz dispersa puede hacer que la zona de fusión parezca difusa o "blanda".

La máscara de aluminio elimina este ruido térmico, lo que resulta en límites de zona de fusión más claros. Esta claridad visual y térmica permite a los operadores mantener un control más estricto sobre el frente de solidificación.

Por Qué los Gradientes Altos Importan para la Calidad del Cristal

Supresión de la Subfusión Constitucional

Un gradiente de temperatura poco profundo a menudo permite que el líquido se enfríe por debajo de su punto de congelación antes de la interfaz real (subfusión constitucional).

Al forzar un gradiente térmico pronunciado, la máscara asegura que la fusión permanezca estable hasta el momento exacto de la cristalización. Esta supresión es vital para mantener un frente de crecimiento planar.

Prevención de Fallos Estructurales

Los perfiles térmicos incontrolados son una causa principal de fallos mecánicos en el crecimiento de cristales.

Al regular el gradiente y eliminar el calor parásito, la máscara ayuda a prevenir el agrietamiento de los cristales. Crea un entorno térmico más estable que reduce la probabilidad de defectos inducidos por el estrés.

Comprensión de la Precisión Requerida

La Importancia de la Geometría del Espacio

Aunque la máscara es una herramienta simple, su aplicación requiere precisión.

La efectividad de la regulación depende de los espacios específicos dejados en la lámina. Si la abertura es demasiado ancha, se pierde el efecto de blindaje; si es demasiado estrecha, la zona de fusión puede quedarse sin calor.

Sensibilidad a la Alineación

La máscara debe estar perfectamente alineada con el punto focal óptico del horno.

La desalineación entre la abertura de la lámina y la fuente de luz puede provocar un calentamiento asimétrico, lo que podría desestabilizar la zona flotante a pesar de la mejora del gradiente.

Tomar la Decisión Correcta para su Objetivo

Para utilizar eficazmente una máscara de papel de aluminio en su configuración, considere sus desafíos de defectos específicos:

- Si su enfoque principal es eliminar inclusiones: Utilice la máscara para agudizar el gradiente, lo que suprime la subfusión constitucional y mantiene el frente de crecimiento planar.

- Si su enfoque principal es la integridad mecánica: Implemente la máscara para agudizar los límites de fusión, ya que esto reduce el ruido térmico que a menudo conduce al agrietamiento de los cristales.

Proteger correctamente su zona de fusión convierte una fuente de calor amplia y difusa en una herramienta de precisión para el crecimiento de cristales sin defectos.

Tabla Resumen:

| Característica | Función de la Máscara de Papel de Aluminio | Impacto en el Crecimiento de Cristales |

|---|---|---|

| Control de Radiación | Bloquea la luz dispersa/parásita de alto ángulo | Evita el calentamiento no deseado de barras sólidas |

| Definición de Apertura | Restringe la luz a una abertura central precisa | Crea límites de zona de fusión nítidos y distintos |

| Gradiente Térmico | Aumenta el gradiente de temperatura vertical | Suprime la subfusión constitucional |

| Integridad Estructural | Reduce el ruido térmico y el estrés | Minimiza el agrietamiento de cristales y los defectos |

Eleve su Síntesis de Materiales con la Precisión KINTEK

Lograr el gradiente térmico perfecto es la diferencia entre una muestra defectuosa y un cristal único de alta calidad. En KINTEK, entendemos los matices de los perfiles térmicos de alta temperatura. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de soluciones de laboratorio, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD.

Nuestros hornos son totalmente personalizables para satisfacer sus necesidades de investigación únicas, asegurando que tenga el control preciso requerido para el crecimiento avanzado de cristales y la caracterización de materiales. No deje que la radiación dispersa comprometa sus resultados: contacte a KINTEK hoy mismo para descubrir cómo nuestra experiencia en alta temperatura puede impulsar su próximo avance.

Referencias

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se requiere un horno de vacío durante la preparación de composites Al-CNTs/h-BN? Prevenir Defectos y Garantizar la Pureza

- ¿Cómo afecta un horno de secado por chorro a la preparación de precursores BN-C? Optimizar la estabilidad estructural y la homogeneidad

- ¿Cuál es la función de los molinos de bolas planetarios o los granuladores mezcladores industriales antes de la RHF? Optimizar la reactividad del FMDS

- ¿Qué entornos de proceso clave proporciona un sistema de epitaxia por haz molecular (MBE)? Optimizar el crecimiento de películas delgadas de CaF2

- ¿Por qué el temple al agua es fundamental para las fases metaestables en el titanio? Desbloquee la resistencia de las aleaciones de alto rendimiento

- ¿Cuál es la función de un sistema de pulverización catódica por magnetrón para películas delgadas de WS2? Domine el control de deposición a nanoescala

- ¿Cuál es el principio básico de un horno de sinterización? Transformar el polvo en componentes densos y resistentes

- ¿Por qué se eligen las obleas de c-Si con estructuras piramidales para las células solares de MoS2? Mejora la eficiencia con el atrapamiento de luz