En esencia, un horno de sinterización es un horno de alta temperatura que transforma un polvo suelto o una forma compactada en un objeto sólido y denso. Logra esto calentando el material a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen y aumenten significativamente la resistencia e integridad del material.

La sinterización no es un proceso de fusión y solidificación. Más bien, es una transformación en estado sólido donde el calor controlado, y a veces la presión y la atmósfera, proporcionan la energía para que las partículas individuales se unan y se reorganizen en una estructura más fuerte y densa.

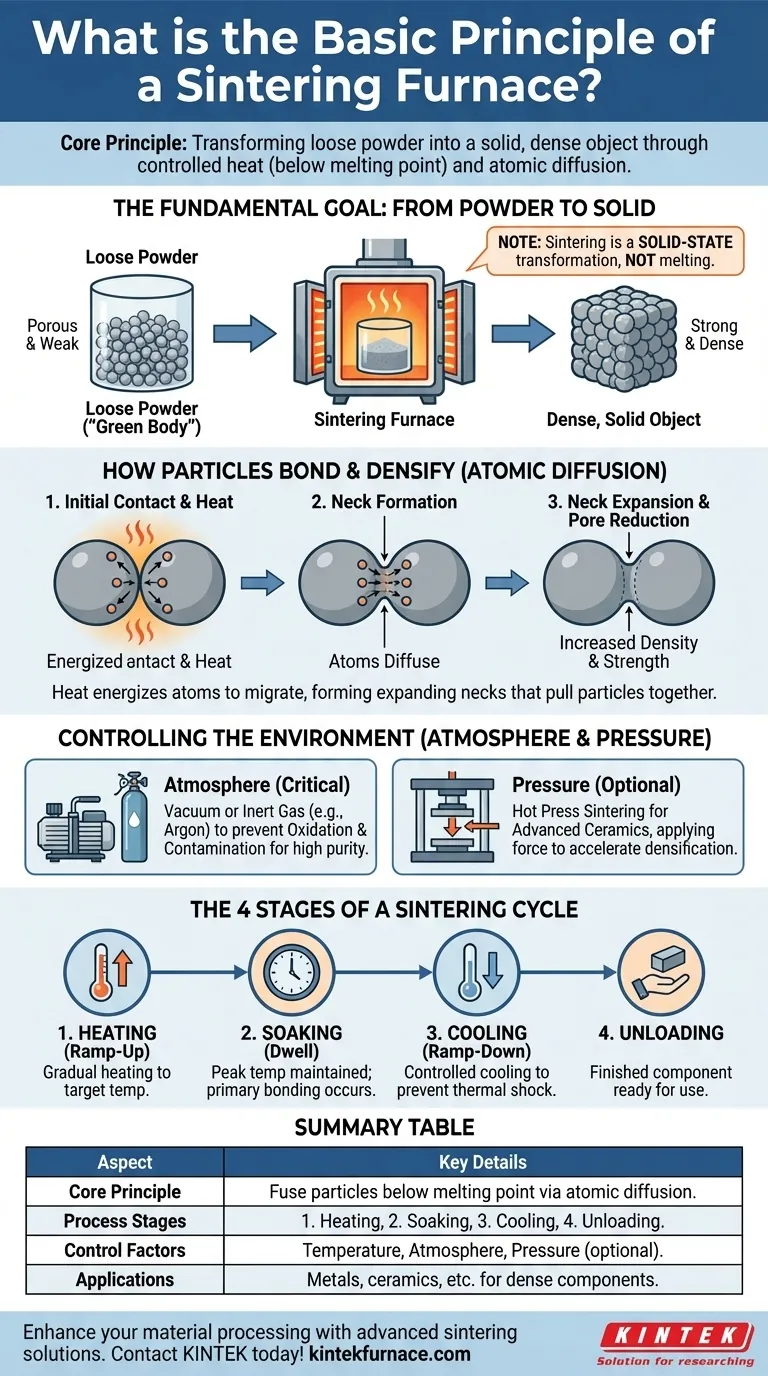

El Objetivo Fundamental: De Polvo a Sólido

El propósito principal de un horno de sinterización es tomar un componente hecho de polvo prensado, conocido como "cuerpo verde", y convertirlo en una pieza densa y mecánicamente estable. Esto se logra mediante la difusión atómica.

El Papel del Calor (Por debajo del Punto de Fusión)

El horno aplica calor intenso, que energiza los átomos dentro de las partículas del material. Esta energía permite que los átomos migren a través de los límites de las partículas adyacentes.

Fundamentalmente, la temperatura se mantiene por debajo del punto de fusión del material. Esto asegura que el componente mantenga su forma mientras su estructura interna se reorganiza fundamentalmente.

Cómo se Unen las Partículas y se Densifican

A medida que los átomos se difunden, los puntos de contacto entre las partículas comienzan a crecer, formando "cuellos". Estos cuellos se expanden, acercando las partículas.

Este proceso elimina sistemáticamente los espacios vacíos, o poros, entre las partículas. El resultado es un aumento significativo en la densidad general del material y una mejora drástica en sus propiedades mecánicas como la resistencia y la dureza.

Control del Entorno de Sinterización

Las propiedades finales de una pieza sinterizada dependen en gran medida del control preciso del entorno interno del horno. El calor es el impulsor principal, pero la atmósfera y la presión son variables igualmente críticas.

La Importancia Crítica de la Atmósfera

Muchos materiales reaccionarán con el oxígeno y otros gases atmosféricos a altas temperaturas, un proceso conocido como oxidación. Esto puede contaminar el material y degradar sus propiedades finales.

Para evitar esto, la sinterización a menudo se realiza en un vacío o en una atmósfera de gas inerte controlada. Un horno de vacío elimina la gran mayoría del aire, mientras que un gas inerte (como el argón) lo desplaza, creando un entorno no reactivo para que ocurra la sinterización.

El Papel Opcional de la Presión

Para ciertos materiales, particularmente cerámicas avanzadas, el calor por sí solo no es suficiente para lograr una densificación completa. En estos casos, se utiliza un horno de sinterización por prensado en caliente.

Este equipo aplica alta presión mecánica simultáneamente con alto calor. La presión fuerza físicamente a las partículas a acercarse, acelerando el proceso de difusión y unión para lograr la máxima densidad.

Las Cuatro Etapas de un Ciclo de Sinterización

Un proceso de sinterización típico en un horno sigue un ciclo térmico cuidadosamente programado para asegurar un resultado exitoso y prevenir daños al material.

Etapa 1: Calentamiento (Ramp-Up)

La cámara del horno se calienta gradualmente hasta la temperatura de sinterización objetivo. La velocidad de este aumento de temperatura se controla cuidadosamente para asegurar un calentamiento uniforme en toda la pieza.

Etapa 2: Mantenimiento (Dwell)

El horno mantiene la temperatura máxima durante un período específico. Durante esta etapa de "mantenimiento" o "remojo", ocurre la mayor parte de la unión de partículas y la densificación.

Etapa 3: Enfriamiento (Ramp-Down)

Una vez completado el mantenimiento, la pieza se enfría hasta la temperatura ambiente. Esta fase de enfriamiento también se controla con precisión para evitar el choque térmico, que podría hacer que la pieza recién formada se agriete o se deforme.

Etapa 4: Descarga

Una vez enfriada de forma segura, se retira del horno el componente densificado terminado, listo para cualquier procesamiento o uso posterior.

Entendiendo las Compensaciones

La elección de los parámetros de sinterización implica equilibrar los resultados deseados con la complejidad y el costo del proceso.

Temperatura vs. Tiempo

Temperaturas de sinterización más altas pueden reducir el tiempo de mantenimiento requerido. Sin embargo, las temperaturas excesivas conllevan el riesgo de un crecimiento de grano no deseado dentro del material o incluso una fusión accidental, lo que puede arruinar la pieza.

Atmósfera vs. Costo

El uso de un vacío o una atmósfera de gas inerte produce piezas de mayor pureza y mejor rendimiento significativamente mejores. Sin embargo, los hornos de vacío y el costo del gas inerte aumentan el gasto operativo general y la complejidad del equipo.

Presión vs. Complejidad

El prensado en caliente es extremadamente efectivo para lograr la máxima densidad en materiales difíciles de sinterizar. Esta capacidad tiene el costo de una maquinaria mucho más compleja y cara en comparación con un horno de atmósfera estándar o de vacío.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar el horno y el proceso de sinterización correctos depende totalmente del material con el que esté trabajando y de las propiedades que deba lograr en el componente final.

- Si su enfoque principal es la alta pureza y el rendimiento (p. ej., metales refractarios, cerámicas avanzadas): Es esencial un horno de vacío o de atmósfera controlada para prevenir la oxidación y la contaminación.

- Si su enfoque principal es la máxima densidad para materiales difíciles (p. ej., ciertas cerámicas técnicas): Un horno de sinterización por prensado en caliente que combina calor alto y presión alta es la solución más efectiva.

- Si su enfoque principal es la densificación general de materiales comunes (p. ej., algunos polvos metálicos, circonio para odontología): Será suficiente un horno centrado en el control preciso de la temperatura a través de los ciclos de calentamiento, mantenimiento y enfriamiento.

Al comprender estos principios fundamentales, puede controlar el proceso de sinterización para diseñar las propiedades de su material deseadas con precisión.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Principio Central | Calentar el polvo por debajo del punto de fusión para fusionar partículas mediante difusión atómica, aumentando la densidad y la resistencia. |

| Etapas del Proceso | 1. Calentamiento (rampa ascendente), 2. Mantenimiento (permanencia), 3. Enfriamiento (rampa descendente), 4. Descarga. |

| Factores de Control | Temperatura, atmósfera (vacío/gas inerte), presión (opcional para densificación). |

| Aplicaciones | Se utiliza para metales, cerámicas y otros materiales para crear componentes densos y estables. |

¿Listo para mejorar su procesamiento de materiales con soluciones avanzadas de sinterización? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para obtener resultados de sinterización superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de sinterización.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad