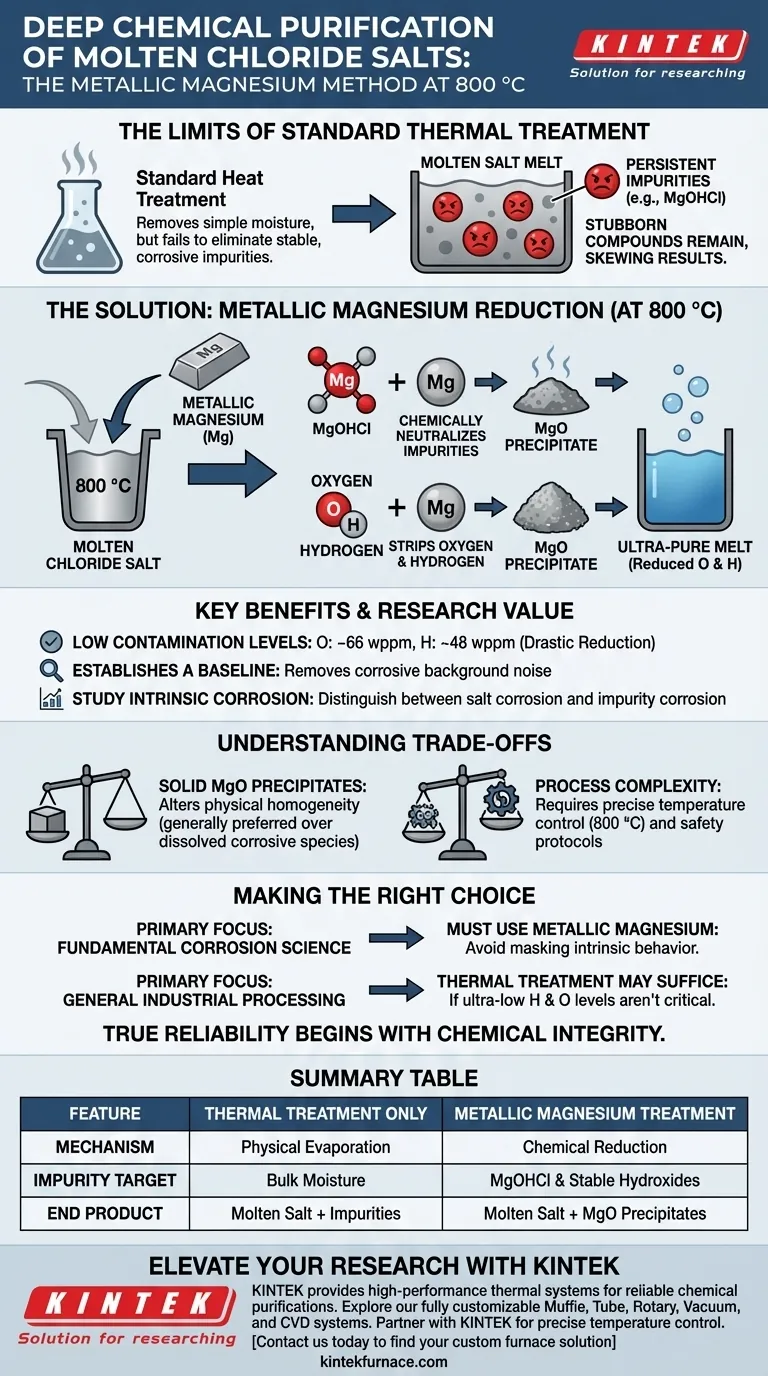

La adición de magnesio metálico funciona como un potente agente reductor que neutraliza químicamente las impurezas que sobreviven a los tratamientos térmicos estándar. Cuando se introduce en sales de cloruro fundidas a 800 °C, el magnesio reacciona con compuestos rebeldes como el oxicloruro de magnesio (MgOHCl), convirtiéndolos en precipitados insolubles de óxido de magnesio (MgO) y eliminando eficazmente el oxígeno y el hidrógeno de la fusión.

Si bien el tratamiento térmico elimina la humedad a granel, a menudo no logra eliminar las especies corrosivas estables. El magnesio metálico soluciona esto reduciendo químicamente estas impurezas, logrando los niveles de ultra alta pureza necesarios para aislar el comportamiento de corrosión intrínseca del material.

Los límites del tratamiento térmico

La persistencia de los oxicloruros

Los tratamientos térmicos estándar son eficaces para eliminar la humedad simple de las sales. Sin embargo, a menudo no logran eliminar las impurezas químicamente unidas.

El desafío específico del MgOHCl

Específicamente, compuestos como el oxicloruro de magnesio (MgOHCl) permanecen estables incluso a altas temperaturas. Estas impurezas son altamente corrosivas y pueden distorsionar significativamente los resultados experimentales si se dejan en la fusión.

El mecanismo químico de purificación

Magnesio como agente reductor

A 800 °C, el magnesio metálico es muy reactivo. Ataca los enlaces de oxígeno e hidrógeno dentro de las impurezas restantes.

Formación de precipitados de MgO

El magnesio reacciona con los hidróxidos disueltos para formar óxido de magnesio (MgO). A diferencia de las impurezas disueltas, el MgO forma un precipitado sólido que se separa de la química de la sal líquida.

Reducción profunda de contaminantes

Esta reacción impulsa una drástica reducción en los niveles de contaminación. Se ha demostrado que el proceso reduce las concentraciones de oxígeno a 66 wppm y las concentraciones de hidrógeno a 48 wppm.

El valor estratégico para la investigación

Establecimiento de una línea de base

El objetivo principal de esta purificación profunda es crear un entorno "neutral". Al eliminar el ruido de fondo corrosivo, los investigadores pueden observar la verdadera interacción entre la sal y los materiales del contenedor.

Estudio de la corrosión intrínseca

Sin una purificación profunda, es imposible distinguir entre la corrosión causada por la sal en sí y la corrosión causada por impurezas. Este método aísla la variable, lo que permite estudios precisos de la degradación intrínseca del material.

Comprensión de las compensaciones

Gestión de precipitados

Si bien la conversión a MgO elimina el oxígeno disuelto, introduce partículas sólidas en la fusión. Estos precipitados son generalmente preferibles a las especies corrosivas disueltas, pero técnicamente alteran la homogeneidad física del fluido.

Complejidad del proceso

Operar a 800 °C con magnesio metálico reactivo requiere un control térmico preciso y protocolos de seguridad. Esto agrega una capa de complejidad operativa en comparación con los procedimientos simples de secado o horneado.

Tomar la decisión correcta para su objetivo

Para determinar si este paso de purificación es necesario para su aplicación, considere lo siguiente:

- Si su enfoque principal es la ciencia fundamental de la corrosión: Debe utilizar magnesio metálico para eliminar el MgOHCl, ya que las impurezas disueltas enmascararán el comportamiento intrínseco del material que está probando.

- Si su enfoque principal es el procesamiento industrial general: El tratamiento térmico simple puede ser suficiente si los niveles ultra bajos de hidrógeno (48 wppm) y oxígeno no son críticos para la eficiencia de su proceso.

La verdadera fiabilidad en los datos de sales fundidas comienza con la integridad química de la propia fusión.

Tabla resumen:

| Característica | Solo tratamiento térmico | Tratamiento con magnesio metálico |

|---|---|---|

| Mecanismo | Evaporación física | Reducción química |

| Objetivo de impurezas | Humedad a granel | MgOHCl e hidróxidos estables |

| Nivel de oxígeno | Alto (residual) | ~66 wppm |

| Nivel de hidrógeno | Alto (residual) | ~48 wppm |

| Producto final | Sal fundida + impurezas | Sal fundida + precipitados de MgO |

| Mejor caso de uso | Procesamiento industrial general | Investigación fundamental de la corrosión |

Mejore su investigación con entornos de sal ultrapura

Los datos precisos de corrosión dependen de la integridad de su fusión. KINTEK proporciona los sistemas térmicos de alto rendimiento necesarios para ejecutar purificaciones químicas complejas con absoluta fiabilidad. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades experimentales únicas.

No permita que las impurezas corrosivas enmascaren sus resultados. Asóciese con KINTEK para lograr el control preciso de la temperatura requerido para la reducción química profunda. ¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Mingyang Zhang, Jinsuo Zhang. Corrosion kinetics of pure metals (Fe, Cr, Ni) and alloys (A709, SS316) in thermal and chemical purified molten chloride salt. DOI: 10.1039/d5ra00451a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función de un horno de secado al vacío de laboratorio en el procesamiento de BAFPAE? Mantenimiento de la pureza y estabilidad del precursor

- ¿Cuáles son las ventajas técnicas fundamentales de un sistema industrial de sinterización por microondas? Ganancia de velocidad e integridad del material

- ¿Cuál es el propósito del pretratamiento con hidrógeno para los nanotubos de carbono dopados con Ni-Co? Desbloquea la activación superior del catalizador

- ¿Cuáles son los objetivos de la agitación por fusión y el tratamiento de aislamiento durante el proceso de preparación de la superaleación maestra Al-5Er-Ti?

- ¿Por qué se utiliza una prensa de tabletas de laboratorio para formar briquetas de polvo antes de la reducción carbotérmica al vacío? Garantice una producción de magnesio eficiente y estable.

- ¿Cuál es el propósito de usar gas argón de alta pureza para las aleaciones NAB? Garantizar la integridad superior del bronce de níquel-aluminio

- ¿Qué papel juega el medio de empaque en el proceso de borurado en polvo en estado sólido? Mejora la dureza del metal a altas temperaturas

- ¿Qué papel juegan los hornos de alta temperatura en la co-cocción de las SOFC? Dominio de la densificación y sinterización de cerámicas