La oxidación por crecimiento térmico es el método preferido para preparar dieléctricos de puerta de Dióxido de Silicio (SiO2) porque produce una densidad estructural y una calidad de interfaz superiores. Al hacer reaccionar oxígeno directamente con un sustrato de silicio en un horno de alta temperatura, este proceso crea una capa dieléctrica que supera a las películas depositadas. Para los Transistores de Película Delgada (TFTs) de Óxido de Indio-Galio-Zinc (a-IGZO) amorfos, esto se traduce directamente en una estabilidad eléctrica optimizada y una pérdida de corriente minimizada.

Conclusión Clave El proceso de crecimiento térmico no es simplemente una técnica de recubrimiento, sino una transformación química que produce un dieléctrico de altísima densidad con defectos mínimos. Su principal ventaja en aplicaciones de TFTs a-IGZO es la supresión significativa de la corriente de fuga y la mejora de la fiabilidad del dispositivo a través de una baja densidad de estados de interfaz.

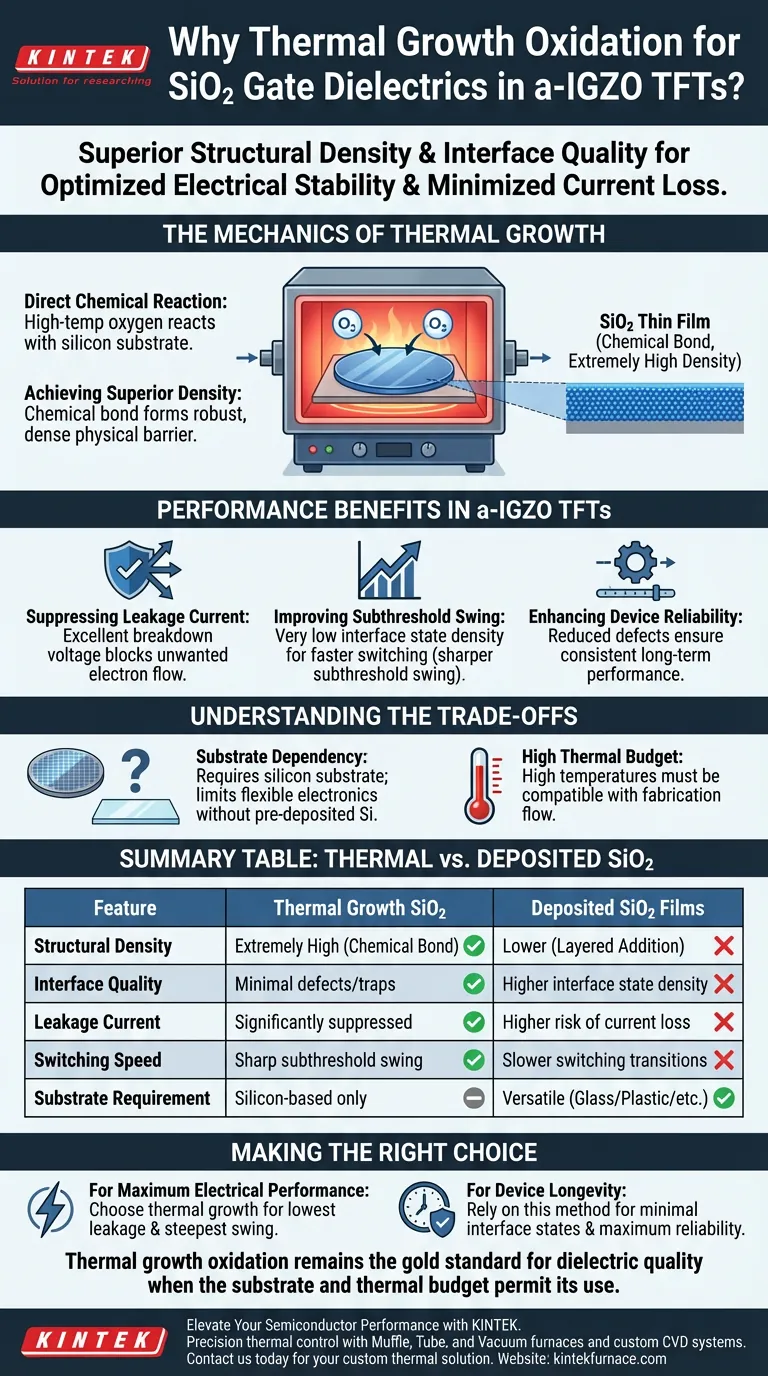

La Mecánica del Crecimiento Térmico

Reacción Química Directa

A diferencia de los métodos de deposición que añaden material sobre una superficie, el crecimiento térmico implica la reacción directa de oxígeno con el sustrato de silicio.

Esto ocurre en un entorno de horno de alta temperatura, asegurando una conversión química uniforme.

Logrando una Densidad Superior

Debido a que el óxido crea un enlace químico con el silicio subyacente, la película delgada de SiO2 resultante posee una densidad extremadamente alta.

Esta integridad estructural es difícil de replicar con técnicas de deposición a menor temperatura, lo que resulta en una barrera física más robusta.

Beneficios de Rendimiento en TFTs a-IGZO

Supresión de la Corriente de Fuga

La alta densidad del SiO2 de crecimiento térmico proporciona un excelente voltaje de ruptura.

Esta robusta capacidad de aislamiento bloquea eficazmente el flujo de electrones no deseado, suprimiendo significativamente la corriente de fuga a través del dieléctrico de puerta.

Mejora del Swing Subumbral

Una métrica crítica para el rendimiento de los TFTs es el swing subumbral, que indica la rapidez con la que un transistor puede pasar de "apagado" a "encendido".

El crecimiento térmico da como resultado una densidad de estados de interfaz muy baja, minimizando las trampas de carga que degradan las velocidades de conmutación. Esto permite un swing subumbral más nítido y eficiente.

Mejora de la Fiabilidad del Dispositivo

La reducción de defectos y trampas de interfaz asegura que el dispositivo mantenga un rendimiento constante a lo largo del tiempo.

Al proporcionar una interfaz estable para el canal a-IGZO, el dieléctrico de crecimiento térmico mejora la fiabilidad a largo plazo general del transistor.

Comprendiendo las Compensaciones

Dependencia del Sustrato

Este proceso requiere un sustrato de silicio para reaccionar con el oxígeno.

No se puede utilizar en sustratos no de silicio (como vidrio o plástico) sin una capa de silicio predepositada, lo que limita su aplicación directa en algunos contextos de electrónica flexible.

Alto Presupuesto Térmico

El proceso se basa en altas temperaturas para impulsar la reacción de oxidación.

Este presupuesto térmico debe ser compatible con el resto del flujo de fabricación. Si bien es beneficioso para la calidad del dieléctrico, requiere una planificación de integración cuidadosa para evitar dañar otras estructuras sensibles a la temperatura.

Tomando la Decisión Correcta para su Objetivo

Si bien el crecimiento térmico ofrece una calidad superior, es específico para flujos basados en silicio.

- Si su enfoque principal es el máximo rendimiento eléctrico: Elija el crecimiento térmico para asegurar la menor corriente de fuga posible y el swing subumbral más pronunciado.

- Si su enfoque principal es la longevidad del dispositivo: Confíe en este método para minimizar los estados de interfaz y maximizar la fiabilidad del TFT a-IGZO.

La oxidación por crecimiento térmico sigue siendo el estándar de oro para la calidad dieléctrica cuando el sustrato y el presupuesto térmico permiten su uso.

Tabla Resumen:

| Característica | SiO2 de Crecimiento Térmico | Películas de SiO2 Depositadas |

|---|---|---|

| Densidad Estructural | Extremadamente Alta (Enlace Químico) | Más Baja (Adición en Capas) |

| Calidad de Interfaz | Defectos/trampas mínimos | Mayor densidad de estados de interfaz |

| Corriente de Fuga | Significativamente suprimida | Mayor riesgo de pérdida de corriente |

| Velocidad de Conmutación | Swing subumbral pronunciado | Transiciones de conmutación más lentas |

| Requisito de Sustrato | Solo basado en silicio | Versátil (Vidrio/Plástico/etc.) |

Mejore el Rendimiento de sus Semiconductores con KINTEK

La precisión en el crecimiento dieléctrico comienza con un control térmico superior. En KINTEK, empoderamos a investigadores y fabricantes con hornos de mufla, tubulares y de vacío de alto rendimiento diseñados para cumplir con los rigurosos presupuestos térmicos de la fabricación de TFTs a-IGZO.

Ya sea que necesite sistemas CVD personalizados u hornos de laboratorio de alta temperatura para procesos de oxidación especializados, nuestros equipos expertos de I+D y fabricación brindan la fiabilidad que sus innovaciones exigen. Contáctenos hoy mismo para encontrar su solución térmica personalizada y asegurar que su próximo proyecto alcance la máxima estabilidad eléctrica y longevidad del dispositivo.

Guía Visual

Referencias

- Sang Yeon Park, Eou‐Sik Cho. 355 nm Nanosecond Ultraviolet Pulsed Laser Annealing Effects on Amorphous In-Ga-ZnO Thin Film Transistors. DOI: 10.3390/mi15010103

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Por qué se utiliza un desecador de vacío para la conservación de extractos de cáscara de fruta? Proteger los compuestos bioactivos

- ¿Por qué es necesario precalentar el molde para la aleación Mg-8Li-3Al-0.3Si? Optimice la integridad del vaciado

- ¿Cuál es la función del tratamiento controlado de flujo de aire caliente en el secado de ZnO? Domina la planitud de la superficie y la reducción de tensiones

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK

- ¿Cuál es la función del aglutinante PVA y la compresión de alta presión en SSBSN? Optimice la preparación de su cuerpo verde cerámico

- ¿Cuál es la función principal de un horno eléctrico en la fusión de PBG? Guía experta sobre homogeneidad térmica

- ¿Por qué se requiere un baño de agua a temperatura constante o una placa calefactora para el postratamiento de MXeno? Domina la Delaminación Precisa

- ¿Qué papel juega el paso de ebullición a alta temperatura en la conversión de la sílice de la cáscara de arroz? Aumente sus rendimientos de extracción