El precalentamiento del molde es un requisito fundamental para vaciar con éxito lingotes de la aleación Mg-8Li-3Al-0.3Si (LAS830). Al elevar la temperatura del molde, típicamente a 250 °C, se reduce la diferencia térmica entre el contenedor y el metal fundido, lo que constituye la principal defensa contra fallos estructurales durante la solidificación.

El precalentamiento reduce significativamente la velocidad de enfriamiento al disminuir la diferencia de temperatura entre la masa fundida y el molde. Este control térmico es la forma más eficaz de mejorar la fluidez, minimizar las tensiones internas y los defectos, y garantizar una microestructura uniforme en la pieza de aleación final.

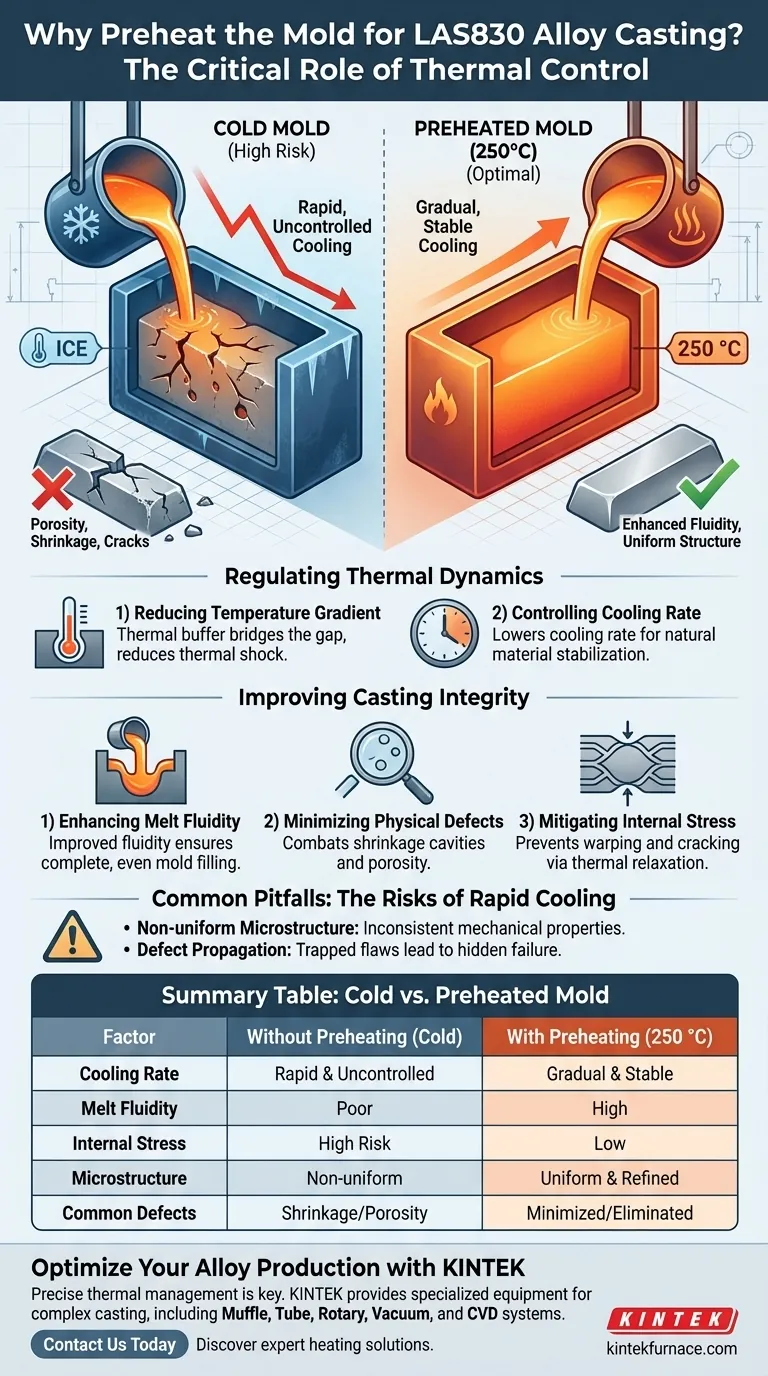

Regulación de la Dinámica Térmica

Reducción del Gradiente de Temperatura

Cuando el metal fundido entra en un molde frío, la diferencia de temperatura es extrema. Este choque provoca una transferencia de calor rápida y descontrolada.

El precalentamiento del molde a 250 °C actúa como un amortiguador térmico. Reduce la severidad de la caída de temperatura en el momento en que la aleación líquida toca las paredes del molde.

Control de la Velocidad de Enfriamiento

La calidad de un lingote a menudo viene determinada por la rapidez con la que se solidifica. Un molde frío obliga al metal a solidificarse demasiado rápido.

Mediante el precalentamiento, se reduce intencionadamente la velocidad de enfriamiento. Esto proporciona una transición más gradual del estado líquido al sólido, permitiendo que el material se estabilice de forma natural.

Mejora de la Integridad del Vaciado

Mejora de la Fluidez de la Masa Fundida

Para que la aleación LAS830 forme un lingote adecuado, el metal debe fluir suavemente hacia cada parte del molde antes de solidificarse.

Un molde precalentado mantiene la temperatura del metal una fracción de segundo más. Esta mejora de la fluidez de la masa fundida asegura que el molde se llene de forma completa y uniforme.

Minimización de Defectos Físicos

El enfriamiento rápido a menudo atrapa gas o deja huecos donde el metal se contrae de manera desigual.

El precalentamiento combate directamente la formación de cavidades de contracción y defectos de porosidad. Al mantener el enfriamiento lento y constante, el metal puede alimentar las áreas de contracción de manera más efectiva.

Mitigación de Tensiones Internas

Cuando una aleación se enfría de manera desigual o demasiado rápido, se acumulan fuerzas internas dentro del material.

El precalentamiento permite la relajación durante la solidificación, reduciendo significativamente la tensión térmica interna. Esto evita que el lingote se agriete o se deforme después de ser retirado del molde.

Errores Comunes: Los Riesgos del Enfriamiento Rápido

Aunque el precalentamiento añade un paso al proceso, omitirlo introduce graves riesgos de calidad que superan el ahorro de tiempo.

El Compromiso entre Eficiencia y Calidad

Si intenta vaciar LAS830 en un molde frío para ahorrar tiempo, aumenta drásticamente la tasa de rechazo. La microestructura resultante probablemente será no uniforme, lo que provocará propiedades mecánicas inconsistentes en todo el lingote.

Propagación de Defectos

Sin el amortiguador térmico de un molde a 250 °C, el frente de solidificación rápida puede atrapar defectos en el interior del lingote. Estos defectos internos a menudo permanecen sin detectar hasta el mecanizado o el fallo en servicio.

Tomar la Decisión Correcta para su Objetivo

Para lograr un lingote LAS830 de alta calidad, debe considerar la temperatura del molde como una variable tan importante como la propia composición de la aleación.

- Si su principal objetivo es la integridad estructural: El precalentamiento es innegociable para eliminar la porosidad y las cavidades de contracción que debilitan el metal.

- Si su principal objetivo es la consistencia del material: Mantenga el molde a 250 °C para asegurar que la velocidad de enfriamiento produzca una microestructura uniforme en toda la pieza.

Dominar la temperatura del molde es la forma más sencilla de transformar un proceso de vaciado volátil en una rutina de fabricación fiable.

Tabla Resumen:

| Factor | Sin Precalentamiento (Molde Frío) | Con Precalentamiento (250 °C) |

|---|---|---|

| Velocidad de Enfriamiento | Rápida y descontrolada | Gradual y estable |

| Fluidez de la Masa Fundida | Pobre, conduce a un llenado incompleto | Alta, asegura una distribución uniforme |

| Tensión Interna | Alto riesgo de agrietamiento/deformación | Baja, permite la relajación térmica |

| Microestructura | No uniforme e inconsistente | Uniforme y refinada |

| Defectos Comunes | Cavidades de contracción y porosidad | Minimizados o eliminados |

Optimice su Producción de Aleaciones con KINTEK

La gestión térmica precisa es la diferencia entre un lingote fallido y un material de alto rendimiento. KINTEK proporciona el equipo especializado necesario para dominar procesos de vaciado complejos para LAS830 y otras aleaciones avanzadas.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para eliminar los defectos de vaciado y mejorar la consistencia del material? Contáctenos hoy mismo para descubrir cómo nuestras soluciones de calentamiento expertas pueden transformar la rutina de fabricación de su laboratorio.

Guía Visual

Referencias

- Changzhen Jia, Pengcheng Tian. Microstructure and Mechanical Properties of Mg-8Li-3Al-0.3Si Alloy Deformed Through a Combination of Back-Extrusion and Spinning Process. DOI: 10.3390/ma18020417

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la función de un horno de secado forzado en la conversión de recubrimientos SiOC? Garantizar la eliminación impecable de disolventes

- ¿Por qué es necesario un proceso de templado múltiple a alta temperatura para los aceros con alto contenido de cobalto? Lograr dureza y estabilidad máximas

- ¿Por qué usar un horno de secado al vacío para Ti3C2 MXene@NiS o Co4S3? Prevenir la oxidación y preservar la integridad del catalizador

- ¿Cómo afecta la orientación del vidrio dentro de un horno de templado a la calidad? Optimización de las propiedades ópticas y físicas

- ¿Cuál es la función de un reactor solvotérmico durante la síntesis de Ir-TiO2? Mejora del Dopaje y la Morfología del Material

- ¿Cómo mejora el proceso de recocido post-laminación la microestructura interfacial? Mejora de la resistencia de la unión titanio-acero

- ¿Cuál es la función de un crioforno de laboratorio durante los experimentos con Co3O2BO3? Control preciso de la transición de fase

- ¿Por qué se requiere una incubadora para VP-FSCM? Controles maestros de curado para resultados superiores de solidificación de suelos