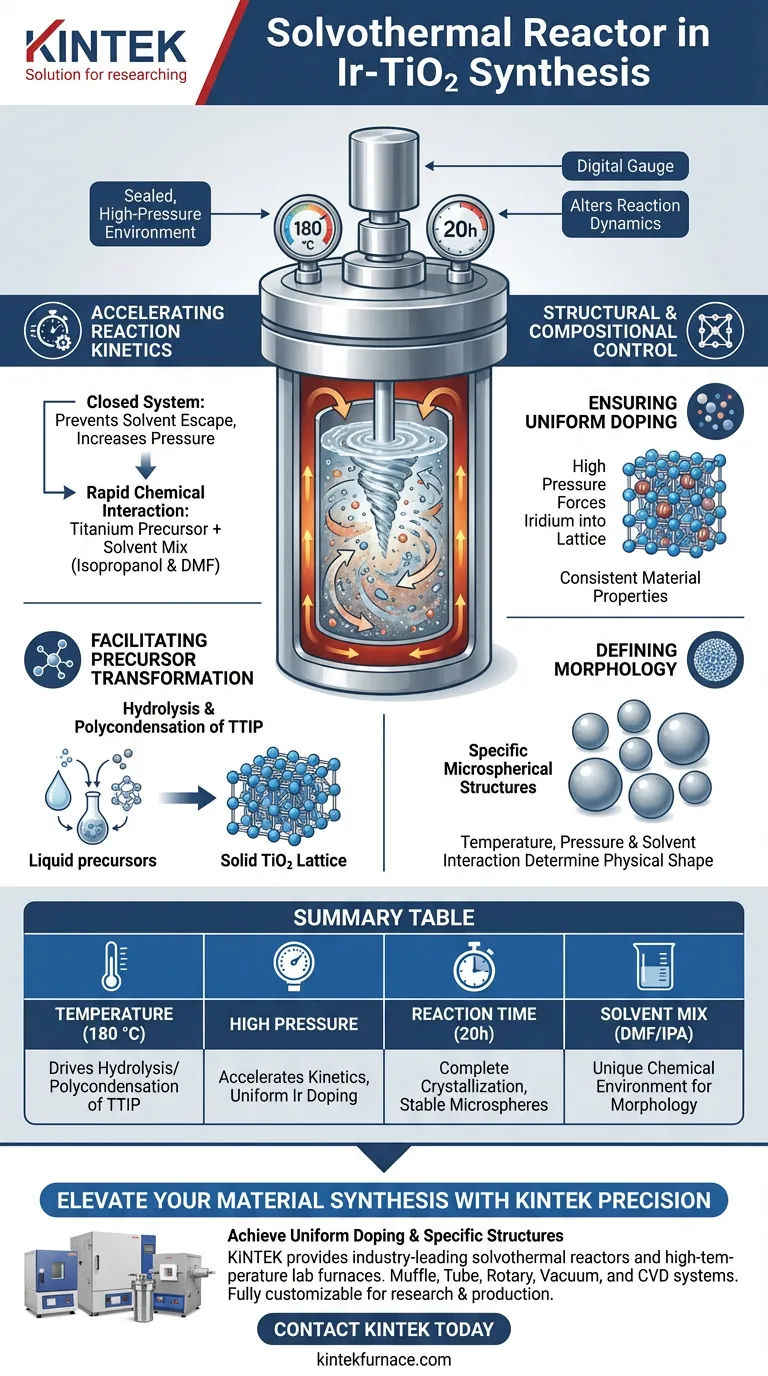

La función principal del reactor solvotérmico durante la síntesis de dióxido de titanio dopado con iridio (Ir-TiO2) es crear un entorno sellado y de alta presión que altera fundamentalmente la dinámica de la reacción. Al mantener una temperatura típicamente de 180 °C durante 20 horas, el reactor facilita la hidrólisis y la policondensación de precursores de titanio, como el isopropóxido de titanio (TTIP), dentro de una mezcla de disolventes específica.

Al aprovechar simultáneamente alta presión y temperatura, el reactor solvotérmico asegura un dopaje uniforme de iridio y crea estructuras esféricas específicas que los métodos de calentamiento atmosférico estándar no pueden producir.

El Mecanismo de la Síntesis Solvotérmica

Aceleración de la Cinética de Reacción

El reactor funciona como un sistema cerrado, lo que evita la fuga de disolventes y permite que la presión aumente significativamente a medida que aumentan las temperaturas.

Este entorno de alta presión acelera la cinética de la reacción. Obliga a que la interacción química entre el precursor de titanio y la mezcla de disolventes de isopropanol y dimetilformamida (DMF) ocurra de manera más rápida y completa que en condiciones de aire abierto.

Facilitación de la Transformación del Precursor

Dentro del reactor, las condiciones impulsan específicamente la hidrólisis y la policondensación del TTIP.

Esta transformación química es el paso fundamental para convertir el precursor líquido en la estructura de red de dióxido de titanio (TiO2) sólida.

Control Estructural y de Composición

Asegurar un Dopaje Uniforme

Uno de los roles críticos del reactor solvotérmico es promover el dopaje o la carga uniforme de componentes de iridio en la matriz de TiO2.

Sin la alta presión que fuerza el iridio en la red durante la formación, el dopaje probablemente sería desigual, lo que llevaría a propiedades del material inconsistentes.

Definición de la Morfología

Las condiciones del reactor no se refieren solo a la composición química, sino que determinan la forma física del material final.

La combinación específica de alta temperatura, presión e interacción del disolvente es esencial para formar morfologías esféricas específicas, que le dan al Ir-TiO2 su estructura física única.

Restricciones Operacionales y Consideraciones

Control Riguroso de Parámetros

El éxito de esta síntesis depende en gran medida del mantenimiento de condiciones exactas durante un largo período.

El proceso requiere una temperatura sostenida de 180 °C durante 20 horas. Desviarse de este perfil de tiempo-temperatura puede interrumpir el proceso de cristalización o provocar un dopaje incompleto.

Dependencia del Disolvente

La eficacia del reactor está estrechamente ligada al sistema de disolventes utilizado.

El mecanismo se basa en la interacción entre isopropanol y dimetilformamida (DMF). El uso del reactor sin esta mezcla de disolventes específica puede no generar la presión o el entorno químico correctos necesarios para las esferas deseadas.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su síntesis de Ir-TiO2, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es el Dopaje Uniforme: Asegúrese de que el sellado del reactor sea perfecto para mantener la alta presión requerida para forzar el iridio uniformemente en la matriz de TiO2.

- Si su enfoque principal es la Morfología: Adhiérase estrictamente a la relación de disolventes mixtos de isopropanol y DMF, ya que esta interacción dentro del reactor impulsa la forma esférica.

El éxito en esta síntesis se define por la capacidad del reactor para mantener un sistema cerrado estable y de alta presión durante las 20 horas completas.

Tabla Resumen:

| Parámetro Clave | Función en la Síntesis de Ir-TiO2 |

|---|---|

| Temperatura (180 °C) | Impulsa la hidrólisis y la policondensación de precursores de titanio (TTIP). |

| Alta Presión | Acelera la cinética de reacción y fuerza el dopaje uniforme de iridio en la red. |

| Tiempo de Reacción (20h) | Asegura la cristalización completa y la estabilidad estructural de las esferas. |

| Mezcla de Disolventes (DMF/IPA) | Crea el entorno químico específico para morfologías físicas únicas. |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr un dopaje uniforme y estructuras esféricas específicas en Ir-TiO2 requiere un control riguroso de la presión y la temperatura. KINTEK proporciona reactores solvotérmicos y hornos de laboratorio de alta temperatura líderes en la industria, diseñados para cumplir con estos exigentes estándares.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para sus necesidades únicas de investigación o producción. No permita que las limitaciones del equipo obstaculicen su innovación: asóciese con KINTEK para obtener soluciones térmicas confiables y de alto rendimiento.

¡Contacte a KINTEK hoy mismo para discutir sus requisitos de hornos personalizados!

Guía Visual

Referencias

- Harnessing Visible Light: Unraveling the Photocatalytic Water Splitting Activity of Ir–TiO<sub>2</sub>. DOI: 10.1021/acsaem.5c01776

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo funciona un horno de laboratorio? Domine los mecanismos de calentamiento para su laboratorio

- ¿Cuál es el principio básico de un horno de sinterización? Transformar el polvo en componentes densos y resistentes

- ¿Por qué un horno de secado al vacío es esencial en la síntesis de nanoestructuras de CuCl? Protege la pureza y el rendimiento

- ¿Cómo influyen específicamente los anillos de enfriamiento en la distribución del campo de temperatura? Perspectiva experta sobre la fundición de cristales

- ¿Cuál es la importancia del FE-SEM para las cerámicas SSBSN? Domina el análisis morfológico para un rendimiento eléctrico superior

- ¿Cuál es la temperatura de un horno de grafito? Desbloquee calor extremo hasta 3000 °C

- ¿Qué papel químico juega el ácido fosfórico (H3PO4) al activar la biomasa? Domina la transformación de materiales de carbono

- ¿Cuáles son las ventajas del PVD? Logre recubrimientos duraderos y de alto rendimiento