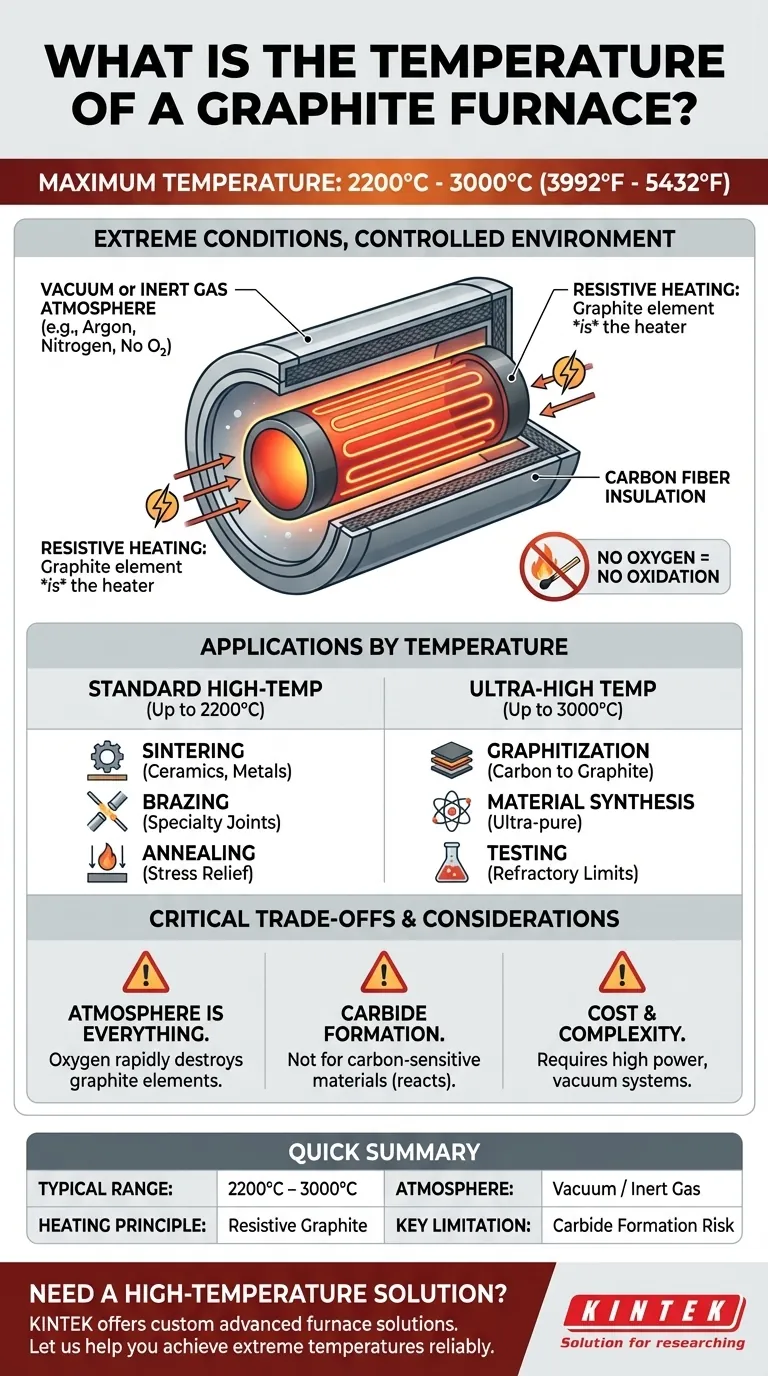

La temperatura máxima de un horno de grafito generalmente oscila entre 2200 °C y 3000 °C (3992 °F a 5432 °F). Estos hornos no se definen por una única temperatura de funcionamiento, sino por su capacidad para alcanzar estas condiciones extremas. Este rendimiento es posible porque el horno utiliza el propio grafito como elemento calefactor en un ambiente controlado y libre de oxígeno.

La capacidad de alta temperatura de un horno de grafito es una consecuencia directa de su diseño. Al utilizar grafito como calentador resistivo dentro de un vacío o gas inerte, evita los límites de oxidación de los elementos metálicos convencionales, lo que permite procesos que de otro modo serían imposibles.

Cómo logran los hornos de grafito temperaturas extremas

Un horno de grafito no es simplemente una caja revestida de grafito. El material es integral para su función, actuando como la fuente misma de calor. Comprender este principio es clave para entender sus capacidades.

El papel del grafito como elemento calefactor

Se pasa una gran corriente eléctrica directamente a través de los componentes de grafito del horno (a menudo un tubo o una serie de varillas). Debido a su resistencia eléctrica natural, el grafito se calienta intensamente, un principio conocido como calentamiento resistivo.

Este diseño es fundamentalmente diferente de la mayoría de los hornos, donde un elemento metálico o cerámico separado calienta la cámara. Aquí, la cámara es el elemento calefactor.

La necesidad de una atmósfera controlada

El grafito se quema fácilmente en presencia de oxígeno a altas temperaturas, un proceso llamado oxidación. Para evitar que el horno se destruya, la "zona caliente" calentada debe estar completamente libre de aire.

Esto se logra operando el horno bajo un vacío profundo o llenando la cámara con un gas inerte no reactivo, como argón o nitrógeno. Esta atmósfera controlada es innegociable para la longevidad del horno y la pureza del proceso.

Aislamiento térmico y eficiencia

Para gestionar el inmenso calor, el elemento calefactor de grafito está rodeado de capas de aislamiento de fibra de carbono de alta pureza. Este material es un aislante excepcional a altas temperaturas y es estable en vacío o gas inerte, creando un sistema térmico altamente eficiente que dirige la energía hacia la carga de trabajo.

Comprender el rango de temperatura (2200 °C a 3000 °C)

La temperatura específica utilizada depende totalmente del proceso industrial o científico que se esté realizando.

Operaciones estándar de alta temperatura (hasta 2200 °C)

Este es el rango de trabajo para muchas aplicaciones avanzadas. Los procesos comunes incluyen la sinterización de cerámicas, la soldadura fuerte de metales especiales, el recocido para aliviar la tensión del material y la creación de materiales compuestos de carbono.

Aplicaciones de temperatura ultra alta (hasta 3000 °C)

Las temperaturas cercanas a los 3000 °C están reservadas para las aplicaciones más exigentes. Estas incluyen la grafitización (conversión de carbono amorfo en grafito cristalino), la síntesis de materiales ultrapuros y la prueba de los límites de los metales refractarios y las cerámicas para aplicaciones aeroespaciales o nucleares.

Compensaciones críticas de los hornos de grafito

Aunque son increíblemente potentes, los hornos de grafito tienen limitaciones específicas que los hacen inadecuados para ciertas tareas. Ignorar estas compensaciones puede llevar a procesos fallidos y equipos dañados.

La atmósfera lo es todo

La sensibilidad al oxígeno no se puede exagerar. Una fuga de aire o una purga de gas inadecuada destruirán rápidamente los elementos calefactores y el aislamiento de grafito. Esto requiere sistemas de vacío robustos y procedimientos operativos cuidadosos.

Compatibilidad de materiales y formación de carburos

El carbono es reactivo a altas temperaturas. Ciertos elementos y compuestos reaccionarán con la atmósfera o los componentes del horno de grafito para formar carburos. Esto puede contaminar o destruir el material que se está procesando. Si su material es sensible al carbono, un horno de grafito es la opción incorrecta.

Costo y complejidad

Estos no son hornos simples. Los hornos de grafito son sistemas sofisticados que requieren fuentes de alimentación eléctrica de alta potencia, sistemas complejos de manejo de gas o vacío y controladores de proceso avanzados. Sus costos de adquisición y operación son significativamente más altos que los de los hornos de aire estándar.

¿Es un horno de grafito adecuado para su aplicación?

Elegir la tecnología de horno correcta depende completamente de sus requisitos de material, atmósfera y temperatura.

- Si su enfoque principal es el procesamiento por encima de 2000 °C en un ambiente no oxidante: Un horno de grafito es una de las pocas, y a menudo la mejor, tecnología capaz de satisfacer sus necesidades.

- Si sus materiales son sensibles al carbono o forman carburos no deseados: Debe considerar hornos con zonas calientes de metal refractario (molibdeno, tungsteno) o calentadores cerámicos avanzados.

- Si su proceso se ejecuta por debajo de 1800 °C y puede tolerar una atmósfera de aire: Un horno convencional con elementos calefactores metálicos o de carburo de silicio es una solución mucho más práctica y rentable.

En última instancia, comprender que un horno de grafito es un "sistema de carbono" especializado es la clave para aprovechar su inmenso poder para la aplicación correcta.

Tabla de resumen:

| Característica | Detalles |

|---|---|

| Rango de temperatura típico | 2200 °C a 3000 °C (3992 °F a 5432 °F) |

| Principio de calentamiento | Calentamiento resistivo de elementos de grafito |

| Atmósfera requerida | Vacío o gas inerte (p. ej., argón, nitrógeno) |

| Aplicaciones comunes | Sinterización, soldadura fuerte, grafitización, recocido |

| Limitación clave | No apto para materiales sensibles al carbono (riesgo de formación de carburos) |

¿Necesita una solución de alta temperatura adaptada a su proceso único?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a alcanzar temperaturas extremas de forma fiable. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de hornos de grafito pueden potenciar sus aplicaciones más exigentes.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?