La función principal de un horno de secado forzado en la conversión de recubrimientos SiOC es facilitar la evaporación controlada y constante de los disolventes. Al mantener una temperatura constante (típicamente 80 °C) con circulación activa de aire caliente, el horno elimina mezclas volátiles como el butanol y el xileno sin inducir choque térmico. Esto crea un estado precursor estable esencial para una ceramicización exitosa.

Conclusión Clave Esta etapa de presecado no se trata simplemente de eliminar líquido; es un proceso de estabilización estructural. Previene la formación de una "piel" superficial que atrapa vapores, eliminando así defectos como burbujas y agujeros para garantizar un recubrimiento denso y uniforme antes del tratamiento a alta temperatura.

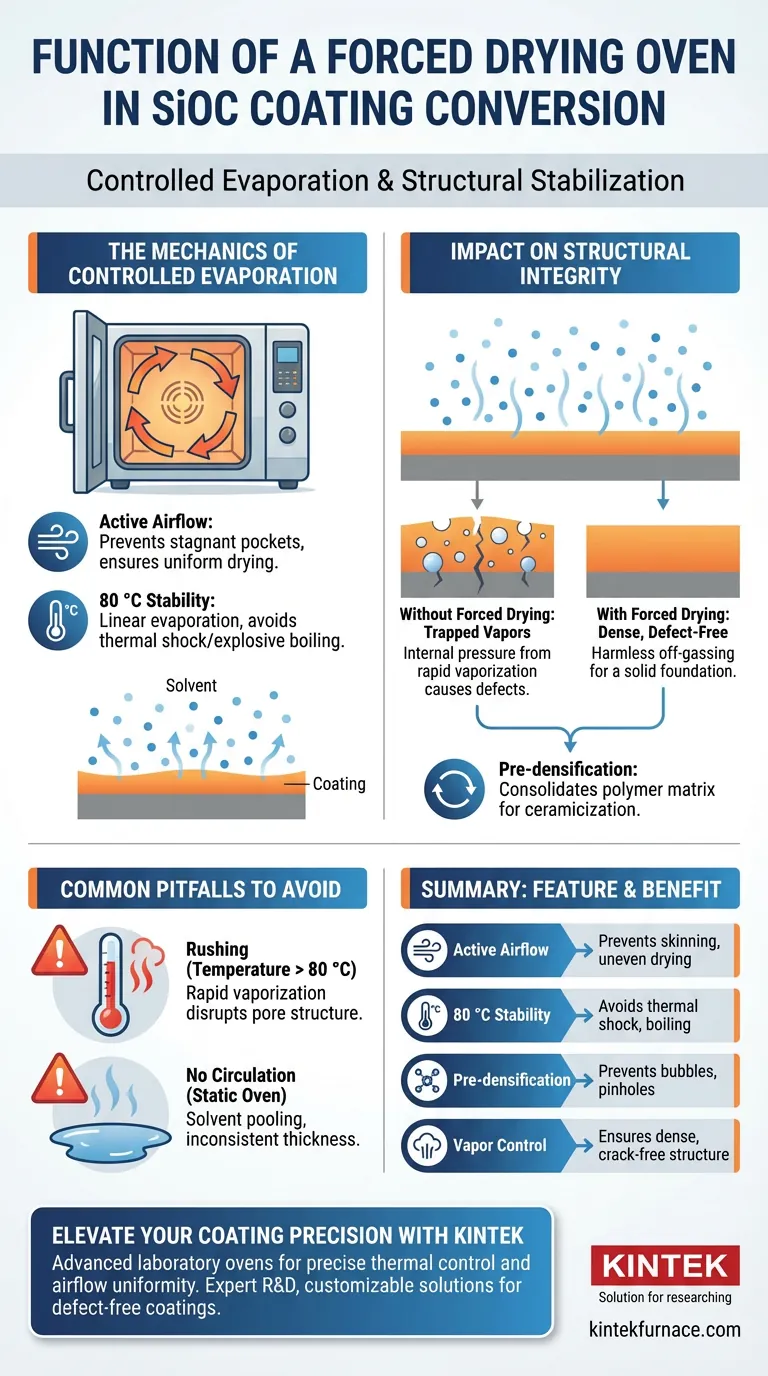

La Mecánica de la Evaporación Controlada

Para comprender la necesidad de este equipo, hay que observar cómo se comportan los disolventes dentro de la matriz del recubrimiento durante la transición de líquido a sólido.

Regulación de la Temperatura y el Flujo de Aire

El aspecto "forzado" del horno crea un entorno dinámico donde el aire caliente circula continuamente.

Esto evita la formación de bolsas de aire estancadas o gradientes de temperatura que podrían provocar un secado desigual.

Al mantener el entorno a unos moderados 80 °C, el sistema asegura que los disolventes se evaporen a una velocidad lineal, en lugar de hervir explosivamente.

Prevención de la Formación de Piel Superficial

Un modo de fallo común en la conversión de recubrimientos es la "formación de piel", donde la superficie se seca y endurece mientras el interior permanece líquido.

La circulación de aire forzado asegura que el gradiente de concentración de disolvente se gestione eficazmente, manteniendo la superficie lo suficientemente porosa para que escapen los disolventes internos.

Esto evita que la capa exterior se selle prematuramente, lo cual es fundamental para mantener la integridad geométrica del recubrimiento.

Impacto en la Integridad Estructural

La calidad del material cerámico final está determinada en gran medida por la eficacia con la que se consolida el recubrimiento precursor durante esta fase de baja temperatura.

Eliminación de Vapores Atrapados

Si disolventes como el butanol y el xileno no se eliminan suavemente, permanecen atrapados dentro de la red polimérica.

Cuando el material se somete posteriormente a temperaturas más altas, estos focos atrapados se vaporizan rápidamente, creando presión interna.

La etapa de secado forzado mitiga esto al permitir que estos volátiles se desgasifiquen inofensivamente, previniendo la formación de burbujas o agujeros reventados.

Preparación para la Ceramicización a Alta Temperatura

El objetivo final del proceso es preparar el recubrimiento SiOC para el tratamiento térmico por encima de 450 °C.

El horno de secado establece una base estructural densa y libre de defectos.

Sin esta pre-densificación, la rigurosa expansión y contracción térmica de la fase de ceramicización probablemente causaría que el recubrimiento se agriete o se delamine.

Errores Comunes a Evitar

Si bien el concepto de secado es simple, la ejecución requiere precisión. Comprender los compromisos en esta etapa es vital para el control del proceso.

El Riesgo de Acelerar

Intentar acelerar esta etapa aumentando la temperatura significativamente por encima de 80 °C es un error común.

Las temperaturas más altas pueden eliminar el disolvente más rápido, pero aumentan el riesgo de una vaporización rápida, lo que altera la estructura porosa del recubrimiento.

La Necesidad de Circulación

Confiar en un horno estático (sin aire forzado) a menudo conduce a la "acumulación de disolvente" en la atmósfera alrededor de la muestra.

Esto crea una alta humedad local de vapores de disolvente, ralentizando el proceso de secado de forma impredecible y provocando un espesor de recubrimiento inconsistente.

Optimización de su Proceso de Conversión

Los parámetros específicos que elija deben alinearse con las métricas de calidad críticas de su aplicación final.

- Si su enfoque principal es la Estética de la Superficie: Priorice la consistencia del flujo de aire para prevenir la formación de piel; el secado desigual es la principal causa de irregularidades visibles en la superficie.

- Si su enfoque principal es la Densidad Estructural: Asegúrese de que la duración del secado sea suficiente para eliminar *todos* los rastros de disolvente antes de pasar a la etapa de >450 °C para prevenir la formación de vacíos internos.

El horno de secado forzado actúa como el guardián de la calidad, asegurando que el precursor químico sea físicamente lo suficientemente estable como para soportar el estrés térmico de convertirse en una cerámica.

Tabla Resumen:

| Característica | Función en la Conversión SiOC | Beneficio para la Calidad del Recubrimiento |

|---|---|---|

| Flujo de Aire Activo | Elimina bolsas de disolvente estancadas | Previene la formación de piel superficial y el secado desigual |

| Estabilidad de 80 °C | Evaporación lineal de butanol/xileno | Evita el choque térmico y la ebullición explosiva |

| Pre-densificación | Consolida la matriz polimérica | Previene burbujas y agujeros en la fase cerámica |

| Control de Vapores | Facilita la desgasificación inofensiva | Asegura una base estructural densa y sin grietas |

Mejore la Precisión de su Recubrimiento con KINTEK

No permita que los disolventes volátiles comprometan la integridad de su material. Los hornos de laboratorio avanzados y los sistemas de alta temperatura de KINTEK están diseñados para proporcionar el control térmico preciso y la uniformidad del flujo de aire requeridos para las etapas críticas de conversión y ceramicización de SiOC.

¿Por qué asociarse con KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas están construidos para la consistencia y la durabilidad a largo plazo.

- Soluciones Personalizables: Desde hornos de secado por aire forzado hasta hornos de vacío, CVD y tubos, adaptamos el equipo a las especificaciones únicas de su laboratorio.

- Resultados Comprobados: Ayudamos a investigadores y fabricantes a lograr recubrimientos densos y libres de defectos a través de una tecnología superior de tratamiento térmico.

¿Listo para optimizar sus procesos térmicos? Contacte a KINTEK hoy mismo para una consulta y deje que nuestros expertos le ayuden a seleccionar el horno perfecto para sus necesidades.

Guía Visual

Referencias

- Ravi Arukula, Xiaoning Qi. Corrosion resistant coating fabrication through synergies between SiOC conversion and iron oxidation at high temperatures. DOI: 10.1038/s41529-025-00584-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cómo contribuye un sistema de pulverización catódica a la preparación de electrodos? Mejora la caracterización del telururo de bismuto

- ¿Por qué la goma de silicona conductora de alto fenilo requiere vulcanización secundaria? Guía esencial de estabilidad

- ¿Por qué se aplican diferentes velocidades de calentamiento durante la pirólisis de esquisto bituminoso? Optimización de la cinética y validación técnica

- ¿Qué papel juega un dispositivo de protección de nitrógeno en las películas delgadas de haluro a base de cobre? Optimice su proceso de recocido de laboratorio.

- ¿Por qué es necesario el argón de alta pureza para la decloración de PVC? Garantice un control de reacción y seguridad precisos

- ¿Cuál es la importancia de un horno de secado al vacío de laboratorio en el tratamiento de membranas híbridas? | Optimizar el Rendimiento

- ¿Por qué el MgO para MKPC debe producirse a 1600 °C? Dominando la cinética química para lodos de modificación de alto rendimiento

- ¿Qué ventajas ofrece el carbón de turba en comparación con el carbón vegetal tradicional? Aumente la eficiencia de su horno en un 22%