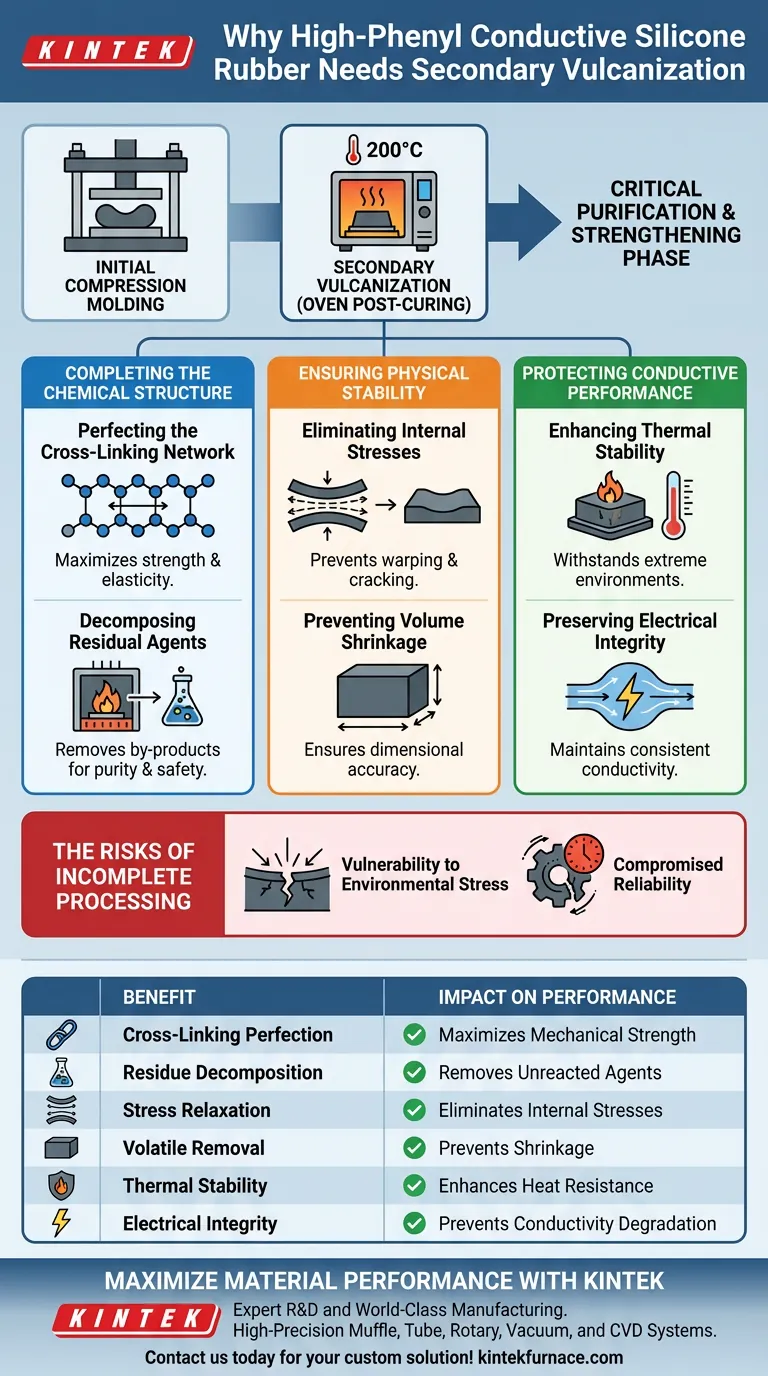

La vulcanización secundaria es un paso de postprocesamiento obligatorio requerido para estabilizar las propiedades físicas y eléctricas de la goma de silicona conductora de alto fenilo. Al someter la pieza moldeada a un ambiente de horno de alta temperatura (típicamente a 200 °C), este proceso elimina subproductos químicos volátiles y finaliza la estructura interna del material.

Mientras que el moldeo por compresión inicial le da a la goma su forma, la vulcanización secundaria actúa como una fase crítica de purificación y fortalecimiento. Asegura que el material cree una red de entrecruzamiento completamente realizada, previniendo futuras degradaciones o fallas en entornos de alto estrés.

Completando la Estructura Química

Perfeccionando la Red de Entrecruzamiento

El proceso de moldeo inicial inicia los enlaces químicos que mantienen unida la goma, pero rara vez los completa. La vulcanización secundaria impulsa esta reacción a su límite absoluto.

La exposición a calor mantenido facilita la perfección completa de la red de entrecruzamiento. Esto asegura que el material alcance su máxima resistencia y elasticidad teórica.

Descomponiendo Agentes Residuales

Durante la fase de moldeo primaria, se introducen agentes vulcanizantes para curar la goma, a menudo dejando residuos no reaccionados.

El proceso del horno descompone eficazmente estos subproductos residuales del agente vulcanizante. La eliminación de estos sobrantes es esencial para la pureza química y la seguridad del componente final.

Asegurando la Estabilidad Física

Eliminando Tensiones Internas

El proceso de moldeo por compresión implica alta presión y cambios rápidos de forma, lo que bloquea tensiones mecánicas internas en el material.

La vulcanización secundaria actúa como una fase de relajación. El calor permite que las cadenas de polímero se realineen, eliminando eficazmente las tensiones internas que de otro modo podrían causar deformaciones o grietas con el tiempo.

Previniendo la Contracción Volumétrica

Si los subproductos volátiles permanecen atrapados dentro de la matriz de goma, eventualmente se liberarán cuando la pieza entre en servicio.

Al forzar la salida de estos volátiles en un entorno de horno controlado, los fabricantes reducen el riesgo de contracción volumétrica inesperada. Esto asegura que la pieza mantenga sus dimensiones previstas incluso cuando se utiliza en aplicaciones de alta temperatura.

Protegiendo el Rendimiento Conductivo

Mejorando la Estabilidad Térmica

La goma de silicona de alto fenilo a menudo se selecciona por su capacidad para soportar entornos extremos.

La vulcanización secundaria preacondiciona el material, mejorando significativamente su estabilidad térmica. Esto prepara la goma para funcionar de manera confiable sin degradarse cuando se expone al calor operativo.

Preservando la Integridad Eléctrica

Para la goma conductora, la estabilidad no es solo mecánica; es eléctrica. Los volátiles residuales pueden interferir con la red conductora dentro de la goma.

La eliminación de estos volátiles previene la degradación de las propiedades conductoras. Esto asegura que el material mantenga un rendimiento eléctrico constante durante toda su vida útil.

Los Riesgos de un Procesamiento Incompleto

Vulnerabilidad al Estrés Ambiental

Omitir este paso deja el material químicamente "incompleto". Sin vulcanización secundaria, la goma conserva una vulnerabilidad al choque térmico y al estrés ambiental que puede conducir a fallas prematuras.

Fiabilidad Comprometida

La presencia de volátiles residuales crea un reloj interno en el material. Si estos no se eliminan durante la fabricación, pueden liberarse durante la operación, alterando la forma física y la conductividad del componente cuando menos se lo espera.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de la goma de silicona conductora de alto fenilo, alinee sus pasos de procesamiento con sus requisitos de rendimiento específicos:

- Si su enfoque principal es la Precisión Dimensional: Priorice este paso para eliminar los volátiles temprano, previniendo la contracción volumétrica que podría alterar tolerancias críticas más adelante.

- Si su enfoque principal es la Fiabilidad Eléctrica: Asegúrese de que el ciclo alcance los 200 °C completos para eliminar todos los residuos que podrían impedir la conductividad o causar degradación de la señal.

- Si su enfoque principal es la Durabilidad a Largo Plazo: Utilice la vulcanización secundaria para aliviar las tensiones internas del moldeo, reduciendo la probabilidad de fallas mecánicas bajo carga térmica.

La vulcanización secundaria convierte una forma moldeada en un material de grado de ingeniería terminado, capaz de sobrevivir en el mundo real.

Tabla Resumen:

| Beneficio | Impacto en el Rendimiento del Material |

|---|---|

| Perfección del Entrecruzamiento | Maximiza la resistencia mecánica y la elasticidad |

| Descomposición de Residuos | Elimina agentes no reaccionados para la pureza química |

| Relajación de Tensiones | Elimina tensiones internas para prevenir deformaciones |

| Eliminación de Volátiles | Previene la contracción y preserva la precisión dimensional |

| Estabilidad Térmica | Mejora la resistencia a entornos de calor extremo |

| Integridad Eléctrica | Previene la degradación de las propiedades conductoras |

Maximice el Rendimiento del Material con KINTEK

No permita que un procesamiento incompleto comprometa sus componentes críticos. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alta precisión. Ya sea que necesite estabilizar goma de silicona conductora de alto fenilo o perfeccionar estructuras químicas especializadas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de procesamiento térmico.

¿Listo para mejorar la eficiencia y fiabilidad de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Ao Liu, Chaocan Zhang. A High-Temperature-Resistant and Conductive Flexible Silicone Rubber with High Phenyl Content Based on Silver-Coated Glass Fibers. DOI: 10.3390/polym17091187

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las principales ventajas del equipo de calentamiento por microondas industrial? Recuperación mejorada de uranio a través de la innovación

- ¿Cuál es el propósito de la pulverización catódica por magnetrón en los detectores N-I-P CsPbBr3? Optimizar el transporte de carga y la estabilidad

- ¿Qué papel juega un horno de pirólisis en la preparación de nanohojas de grafeno? Domine la transformación de plásticos de alto valor

- ¿Por qué la precisión del control de temperatura es fundamental para la pseudocementación del acero para engranajes? Garantizar resultados microestructurales válidos

- ¿Cuál es la función de los molinos de bolas planetarios o los granuladores mezcladores industriales antes de la RHF? Optimizar la reactividad del FMDS

- ¿Cuál es el efecto sinérgico de las cenizas volantes industriales en los carbonos porosos de pulpa de remolacha? Mejora del rendimiento estructural 3D

- ¿Por qué se precalienta el sustrato durante el proceso LPBF? Minimizar el estrés y prevenir grietas en la impresión 3D

- ¿Cuál es la función de un sistema de calentamiento preciso durante la hidrólisis del aceite de palmiste? Optimice su rendimiento de ácidos grasos