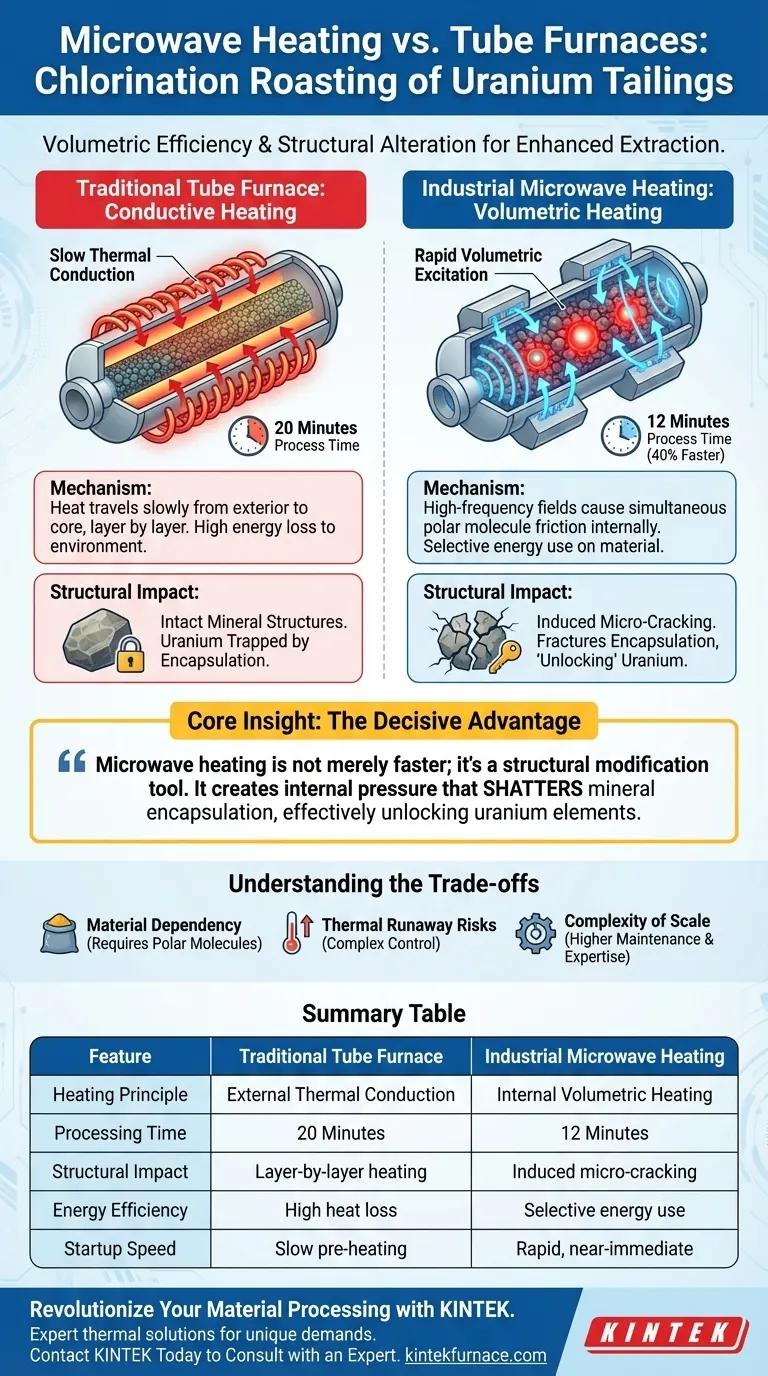

El calentamiento por microondas industrial transforma fundamentalmente el proceso de tostación a través de la transferencia volumétrica de energía. A diferencia de los hornos de tubo tradicionales que dependen de la conducción térmica lenta, capa por capa, el equipo de microondas excita directamente las moléculas polares dentro de los relaves de uranio. Este mecanismo reduce el tiempo de calentamiento de 20 minutos a solo 12 minutos, al tiempo que genera estrés térmico interno que fractura físicamente las estructuras minerales para exponer el uranio.

Idea Central: La ventaja decisiva del calentamiento por microondas no es solo la velocidad, sino la alteración estructural. Al generar calor desde el interior, crea presión interna que rompe el encapsulamiento mineral, "desbloqueando" efectivamente los elementos de uranio que el calentamiento externo tradicional dejaría atrapados.

El Mecanismo de Eficiencia

Calentamiento Volumétrico vs. Conductivo

Los hornos de tubo tradicionales operan bajo un principio de conducción. El calor debe viajar lentamente desde el exterior del material hasta el núcleo, capa por capa.

Los sistemas de microondas industriales utilizan calentamiento volumétrico. Los campos electromagnéticos de alta frecuencia penetran el material, causando fricción a alta velocidad entre las moléculas polares en todo el volumen simultáneamente.

Aplicación Selectiva de Energía

Las microondas no calientan primero el aire o el contenedor; actúan directamente sobre las fases que absorben microondas dentro de los relaves. Esto asegura que la energía se gaste exactamente donde se necesita, en el mineral mismo, en lugar de desperdiciarse en el entorno circundante.

Rompiendo la Barrera Mineral

Creación de Estrés Térmico

Debido a que el calentamiento por microondas genera calor *in situ* (dentro del material), la temperatura interna a menudo aumenta más rápido que la temperatura de la superficie. Esto crea un gradiente de temperatura significativo entre el núcleo y el exterior de la partícula.

Microfisuras Inducidas

Este gradiente térmico genera un intenso estrés térmico dentro de los relaves. El estrés eventualmente excede la resistencia del material, causando que se formen microfisuras en toda la estructura mineral.

Exponiendo el Elemento Objetivo

Estas microfisuras son críticas para el proceso de extracción. Descomponen las estructuras de encapsulamiento mineral físicas que típicamente protegen el uranio. Al fracturar estas barreras, el proceso de microondas abre vías para que la posterior lixiviación ácida alcance y disuelva el uranio de manera más efectiva.

Velocidad Operativa y Rendimiento

Reducción Drástica del Tiempo de Procesamiento

Se elimina el tiempo de inactividad inherente a la calefacción conductiva. Según los datos, el cambio a la calefacción por microondas reduce la duración de la tostación de 20 minutos a 12 minutos.

Arranque Inmediato

Los hornos tradicionales a menudo requieren largos ciclos de precalentamiento para alcanzar temperaturas estables. Los sistemas de microondas ofrecen un rápido aumento de temperatura, lo que permite que el sistema alcance la eficiencia operativa casi de inmediato.

Comprendiendo las Compensaciones

Dependencia del Material

El calentamiento por microondas depende en gran medida de las propiedades dieléctricas del material. Si los relaves de uranio contienen pocas moléculas polares o carecen de fases que absorban microondas, las ganancias de eficiencia descritas anteriormente se verán significativamente disminuidas o inexistentes.

Riesgos de Fuga Térmica

Debido a que el calentamiento ocurre interna y rápidamente, el control es más complejo que en los hornos tradicionales. Sin un monitoreo preciso, se pueden formar "puntos calientes" donde las temperaturas aumentan de forma incontrolable, alterando potencialmente la composición química más allá de los parámetros de tostación deseados.

Complejidad de la Escala

Si bien un horno de tubo es mecánicamente simple, el equipo de microondas industrial involucra magnetrones y guías de onda complejos. Esto requiere un mayor nivel de mantenimiento técnico y experiencia del operador para garantizar un rendimiento constante.

Tomando la Decisión Correcta para su Objetivo

Para decidir si la transición al calentamiento por microondas industrial es la medida de ingeniería adecuada para su instalación, considere sus restricciones principales:

- Si su enfoque principal es Aumentar el Rendimiento: La reducción del 40% en el tiempo de calentamiento (de 20 min a 12 min) ofrece una vía directa para procesar un mayor volumen sin aumentar la huella de la instalación.

- Si su enfoque principal es el Rendimiento de Extracción: La creación de microfisuras y la descomposición de las estructuras de encapsulamiento probablemente proporcionarán tasas de recuperación más altas durante la fase de lixiviación.

- Si su enfoque principal es la Simplicidad Operativa: Los hornos de tubo tradicionales siguen siendo una opción robusta y de bajo mantenimiento para materiales que no requieren fractura estructural para liberar el uranio.

El calentamiento por microondas no es simplemente un horno más rápido; es una herramienta de modificación estructural que prepara el mineral para una máxima eficiencia de extracción.

Tabla Resumen:

| Característica | Horno de Tubo Tradicional | Calentamiento por Microondas Industrial |

|---|---|---|

| Principio de Calentamiento | Conducción Térmica Externa | Calentamiento Volumétrico Interno |

| Tiempo de Procesamiento | 20 Minutos | 12 Minutos (40% más rápido) |

| Impacto Estructural | Calentamiento capa por capa | Microfisuras y fracturas inducidas |

| Eficiencia Energética | Alta pérdida de calor al medio ambiente | Uso selectivo de energía en el material |

| Velocidad de Arranque | Ciclos de precalentamiento lentos | Arranque rápido, casi inmediato |

Revolucione su Procesamiento de Materiales con KINTEK

¿Está su laboratorio o instalación listo para pasar del calentamiento conductivo lento a sistemas volumétricos de alta eficiencia? KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas.

Nuestra amplia gama incluye sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer las demandas dieléctricas y estructurales únicas de sus materiales específicos. Ya sea que su objetivo sea aumentar el rendimiento o mejorar los rendimientos de extracción en el procesamiento de minerales especializados, nuestro equipo está listo para diseñar el horno de alta temperatura perfecto para sus necesidades.

Contacte a KINTEK Hoy para Consultar con un Experto

Guía Visual

Referencias

- Jinming Hu, Fangdong Zou. Low-Temperature Chlorination-Roasting–Acid-Leaching Uranium Process of Uranium Tailings: Comparison Between Microwave Roasting and Conventional Roasting. DOI: 10.3390/pr13010082

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se utiliza vidrio triturado como agente de sellado durante la siliconización? Optimice la pureza de su reacción a alta temperatura

- ¿Qué funciones protectoras desempeña el gas argón en el sinterizado de SiC? Perspectivas esenciales para cerámicas de alta pureza

- ¿Cómo se clasifican comúnmente los equipos de procesamiento térmico? Elija el horno adecuado para su laboratorio

- ¿Por qué se mantiene un flujo constante de CO2 durante la pirólisis de biocarbón? Desbloquee la ingeniería de materiales de precisión

- ¿Por qué es necesaria la homogeneización a alta temperatura para las pruebas de expansión térmica de aleaciones refractarias? Garantice la precisión de los datos.

- ¿Cuál es la función principal de un horno de secado de laboratorio en la pirólisis de tallos de algodón? Garantizar la integridad de los datos

- ¿Cómo funciona un sistema de Procesamiento Térmico Rápido (RTP)? Optimice el Rendimiento de Dispositivos de Nanohilos Hoy Mismo

- ¿Cuál es la función principal de un horno de secado por explosión de laboratorio? Dominio de la preparación de biocarbón de cáscara de coco