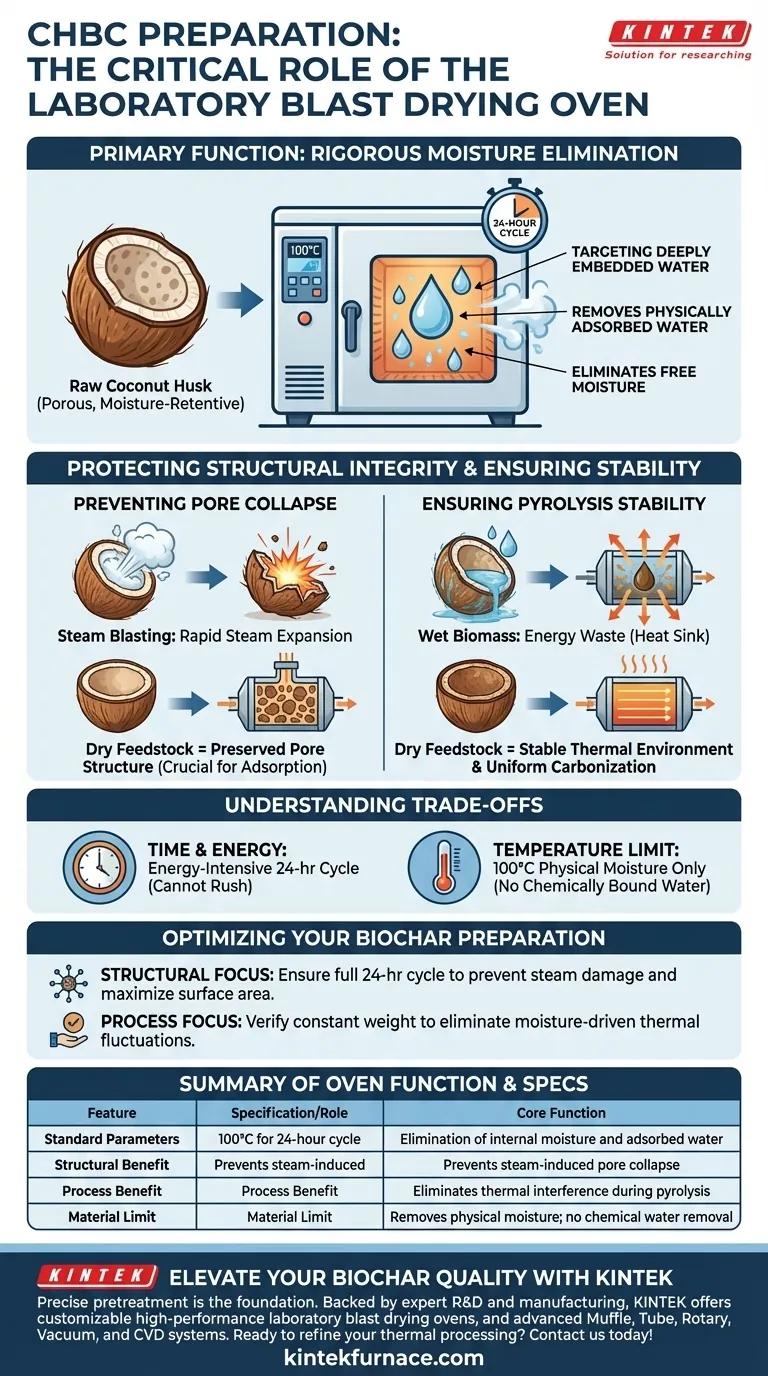

La función principal de un horno de secado por explosión de laboratorio en este contexto es la eliminación rigurosa de la humedad interna. Específicamente para el biocarbón de cáscara de coco (CHBC), el horno se ajusta a 100 °C durante un ciclo continuo de 24 horas para eliminar el agua físicamente adsorbida y la humedad libre. Este paso es un requisito previo para estabilizar el material antes de que se someta a pirólisis a alta temperatura.

Al eliminar la humedad antes de la carbonización, el horno de secado por explosión evita la rápida expansión del vapor que causa el colapso irregular de los poros. Esto asegura que la estructura física del biocarbón permanezca intacta y que el proceso de pirólisis posterior proceda sin interferencias térmicas.

El papel crítico de la eliminación de la humedad

Dirigido al agua profundamente incrustada

Las cáscaras de coco son porosas y retienen cantidades significativas de agua. El horno de secado por explosión no solo seca la superficie; elimina el agua físicamente adsorbida y la humedad libre atrapada dentro de la estructura interna.

Parámetros específicos para CHBC

Para el biocarbón de cáscara de coco específicamente, el protocolo requiere una temperatura precisa de 100 °C mantenida durante 24 horas. Esta duración y nivel de calor específicos aseguran un secado completo sin iniciar una degradación térmica prematura de la biomasa.

Protección de la integridad estructural

Prevención del colapso de los poros

El riesgo más significativo durante la pirólisis es el rápido cambio de fase del agua a vapor. Si queda humedad en la cáscara, las altas temperaturas hacen que esta agua se expanda explosivamente dentro del material.

Evitar el "chorro de vapor"

Esta rápida liberación de vapor puede romper las paredes internas del biocarbón. Al secar primero el material, se evita este colapso irregular, preservando la estructura de poros del biocarbón requerida para aplicaciones de adsorción de alta calidad.

Garantizar la estabilidad de la pirólisis

Eliminación de la interferencia térmica

La humedad actúa como un disipador de calor. Si biomasa húmeda entra en el reactor de pirólisis, la energía se desperdicia evaporando agua en lugar de carbonizar el material.

Estabilización de la reacción

La eliminación de la humedad elimina su influencia en el proceso de pirólisis a alta temperatura. Esto permite un entorno térmico estable y asegura que los cambios químicos ocurran de manera uniforme en todo el lote.

Comprensión de los compromisos

Consumo de tiempo y energía

El ciclo de secado continuo de 24 horas consume mucha energía y crea un cuello de botella en la velocidad de producción. No se puede apresurar este proceso; acortar el tiempo presenta el riesgo de un secado incompleto.

Límites de precisión de temperatura

Si bien es eficaz para la humedad, un horno de secado por explosión estándar que opera a 100 °C no puede eliminar el agua químicamente unida (agua cristalina). Está estrictamente limitado a la eliminación de humedad física; temperaturas más altas requeridas para la deshidratación química correrían el riesgo de alterar las propiedades de la materia prima antes de que comience la pirólisis.

Optimización de su preparación de biocarbón

Para garantizar resultados consistentes, alinee su protocolo de secado con sus objetivos específicos de investigación o producción.

- Si su enfoque principal es la integridad estructural: Asegúrese de completar el ciclo completo de 24 horas para evitar el colapso de los poros inducido por el vapor y maximizar el área de superficie.

- Si su enfoque principal es la estabilidad del proceso: Verifique que la muestra alcance un peso constante para eliminar las fluctuaciones de temperatura impulsadas por la humedad durante la pirólisis.

Este paso de pretratamiento es la base del control de calidad, convirtiendo la biomasa cruda variable en una materia prima consistente lista para la carbonización.

Tabla resumen:

| Característica | Especificación/Rol en la preparación de CHBC |

|---|---|

| Función principal | Eliminación de humedad interna y agua físicamente adsorbida |

| Parámetros estándar | 100 °C durante un ciclo continuo de 24 horas |

| Beneficio estructural | Evita el colapso de los poros inducido por el vapor (mantiene el área de superficie) |

| Beneficio del proceso | Elimina la interferencia térmica y el desperdicio de energía durante la pirólisis |

| Límite del material | Elimina la humedad física; no elimina el agua químicamente unida |

Mejore la calidad de su biocarbón con KINTEK

El pretratamiento preciso es la base del biocarbón de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de secado por explosión de laboratorio de alto rendimiento, y sistemas avanzados de mufla, tubo, rotatorio, vacío y CVD, todos personalizables según sus necesidades de investigación únicas. Ya sea que esté optimizando la estructura de los poros o escalando la carbonización, nuestros equipos garantizan la estabilidad térmica y la precisión que su laboratorio exige.

¿Listo para refinar su procesamiento térmico? ¡Contáctenos hoy mismo para encontrar la solución perfecta!

Guía Visual

Referencias

- Adil Ahmed, Perumal Asaithambi. Valorization of coconut husk into biochar for lead (Pb <sup>2+</sup> ) adsorption. DOI: 10.1515/gps-2024-0230

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de mufla para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función de un horno de secado por aire forzado en la deshidratación de zeolita lavada con ácido? Asegure la pureza de la muestra.

- ¿Cómo influye el equipo de forja a escala industrial en la morfología de los carbonitruros primarios en el acero para herramientas H13?

- ¿Cuál es la función de un reactor catalítico de lecho fijo en la CHP ex situ? Optimice la calidad de su bioaceite hoy mismo

- ¿Cómo funciona un sistema de Procesamiento Térmico Rápido (RTP)? Optimice el Rendimiento de Dispositivos de Nanohilos Hoy Mismo

- ¿Cómo facilita el equipo de pulverización catódica por magnetrón las películas delgadas de BSnO? Control de Precisión para la Sintonización del Ancho de Banda de Semiconductores

- ¿Por qué es necesario un control preciso de la velocidad de calentamiento durante la pirólisis del bambú? Optimizar la calidad del nanocompuesto de Au-NPs/BC

- ¿Qué tipos de materiales pueden fundir los hornos de crisol? Descubra el poder de la fusión versátil

- ¿Cómo funciona el sodio metálico como fundente? Mejora la síntesis de Sr-Ge-N con dinámicas de fase líquida