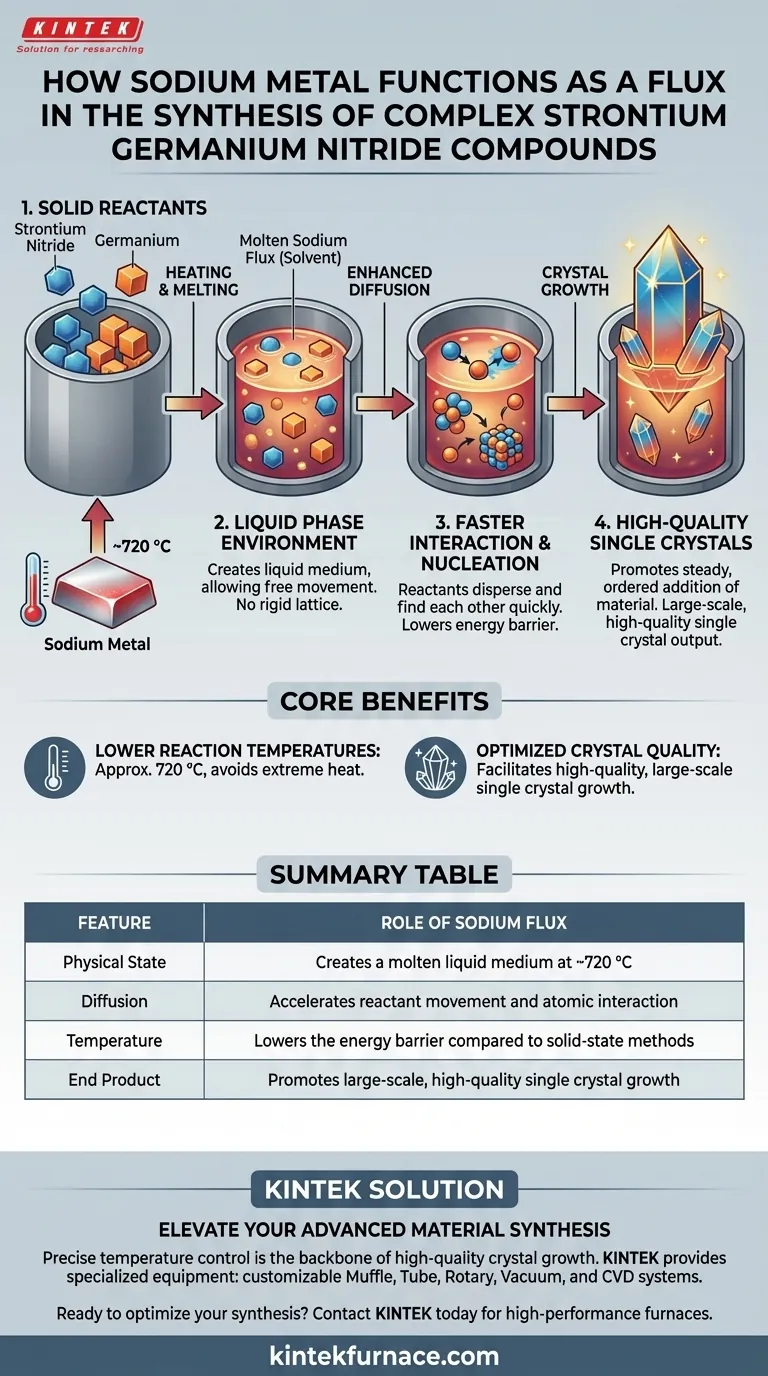

El sodio metálico funciona como un facilitador para la síntesis en fase líquida. Actúa como un disolvente que se funde para crear un entorno líquido, permitiendo que los reactivos sólidos como el nitruro de estroncio y el germanio se disuelvan e interactúen más libremente. Este proceso reduce significativamente la barrera de energía requerida para la reacción, permitiendo la formación de compuestos complejos a aproximadamente 720 °C.

Conclusión principal: Al introducir una fase líquida, el fundente de sodio mejora la difusión de los reactivos y reduce la temperatura de procesamiento, lo que permite directamente la nucleación y el crecimiento de cristales únicos de alta calidad y a gran escala.

La mecánica del fundente de sodio

Creación de un entorno de fase líquida

En la química de estado sólido, la reacción de dos sólidos a menudo es difícil porque los átomos se mueven lentamente. El sodio metálico resuelve esto actuando como un fundente de fase líquida.

Cuando se calienta, el sodio se funde y rodea los reactivos sólidos. Esto crea un medio donde los componentes ya no están bloqueados en una red rígida, sino que son libres de moverse.

Mejora de la reactividad y la difusión

El beneficio principal de este entorno líquido es la drástica mejora de las tasas de difusión.

Los reactivos como el nitruro de estroncio y el germanio pueden dispersarse a través del sodio fundido. Esta mayor movilidad permite que los elementos distintos se encuentren y reaccionen mucho más rápido de lo que lo harían en una mezcla tradicional de estado sólido.

Crecimiento de cristales y beneficios térmicos

Reducción de las temperaturas de reacción

La síntesis tradicional a menudo requiere calor extremo. El método del fundente de sodio permite que la síntesis ocurra a una temperatura de reacción relativamente baja de aproximadamente 720 °C.

Dado que el fundente facilita la mezcla a nivel atómico, el sistema no requiere energía térmica excesiva para forzar la unión de los reactivos.

Facilitación de la nucleación

El fundente de sodio proporciona un entorno ideal para la nucleación, el primer paso en la formación de cristales.

Una vez que comienza la reacción, el fundente apoya la adición constante y ordenada de material a la estructura cristalina en crecimiento. Esto resulta en la producción de cristales únicos de alta calidad y a gran escala en lugar de polvos desordenados.

Comprensión de los requisitos del proceso

Control específico de la temperatura

Aunque la temperatura es "baja" en comparación con otros métodos, el proceso depende en gran medida de mantener el entorno específico alrededor de los 720 °C.

El éxito depende de alcanzar y mantener esta temperatura para garantizar que el fundente siga siendo eficaz y que las tasas de difusión se optimicen para los reactivos específicos involucrados.

La elección correcta para su síntesis

Si está evaluando métodos de síntesis para compuestos de nitruro de estroncio y germanio, considere los requisitos específicos de su objetivo final.

- Si su enfoque principal es la calidad del cristal: El método del fundente de sodio es ideal, ya que facilita el crecimiento de cristales únicos de alta calidad y a gran escala a través de una nucleación controlada.

- Si su enfoque principal es el presupuesto térmico: Este método es superior porque permite la reactividad a una temperatura relativamente baja (aprox. 720 °C), evitando la necesidad de calor extremo.

El método del fundente de sodio tiende un puente efectivo entre los reactivos sólidos y la producción de cristales de alta calidad al aprovechar las dinámicas de fase líquida.

Tabla resumen:

| Característica | Función del fundente de sodio |

|---|---|

| Estado físico | Crea un medio líquido fundido a ~720 °C |

| Difusión | Acelera el movimiento de los reactivos y la interacción atómica |

| Temperatura | Reduce la barrera de energía en comparación con los métodos de estado sólido |

| Producto final | Promueve el crecimiento de cristales únicos a gran escala y de alta calidad |

Mejore su síntesis de materiales avanzados con KINTEK

El control preciso de la temperatura es la base del crecimiento de cristales de alta calidad. Ya sea que esté utilizando métodos de fundente de sodio o reacciones tradicionales de estado sólido, KINTEK proporciona el equipo especializado necesario para tener éxito. Respaldados por I+D y fabricación expertos, ofrecemos sistemas personalizables de mufas, tubos, rotatorios, de vacío y CVD diseñados para cumplir con las rigurosas demandas de la investigación de alta temperatura en laboratorio.

¿Listo para optimizar su proceso de síntesis? Contacte a KINTEK hoy para descubrir cómo nuestros hornos de alto rendimiento pueden aportar precisión y eficiencia a sus necesidades de investigación únicas.

Guía Visual

Referencias

- Lukas Link, Rainer Niewa. Nitridogermanates(IV): The Germanide Oxide Sr<sub>15</sub>Ge[GeN<sub>4</sub>]<sub>3</sub>O, the Carbodiimide Ba<sub>5</sub>[GeN<sub>4</sub>][CN<sub>2</sub>], and the Oxidonitridogermanate Sr<sub>6</sub>[Ge<sub>2</sub>N<sub>6</sub>O]. DOI: 10.1002/zaac.202500068

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Cuál es la función principal de un horno de secado al vacío? Clave para la preparación de lodos de ánodo compuesto

- ¿Cómo optimiza el software de simulación CFD la combustión de combustible? Transforme la eficiencia del horno con gemelos digitales

- ¿Por qué se utiliza un horno de secado a temperatura constante a 100 °C para la preparación de HPC? Asegurar resultados óptimos de carbonización

- ¿Cuál es el propósito técnico del proceso de molienda de bolas para Ti12%Zr? Activación Mecánica y Aleación

- ¿Cuáles son las ventajas de utilizar un horno de laboratorio programable de alta temperatura para el cemento CSA? Control de Precisión

- ¿Cuál es el propósito principal del recocido? Una guía para controlar las propiedades de los materiales

- ¿Qué papel juegan los hornos industriales de alta temperatura en el pretratamiento de la espodumena para la extracción de litio?

- ¿Cómo contribuye un horno de laboratorio de alta temperatura a la formación de cristales únicos de CsV3Sb5 de alta calidad?