El software de simulación de Dinámica de Fluidos Computacional (CFD) optimiza la combustión al crear un entorno virtual que integra complejas leyes físicas para modelar el comportamiento del horno. Resuelve ecuaciones de conservación de masa, momento y energía para simular con precisión cómo el combustible se quema, fluye y transfiere calor antes de que ocurran pruebas físicas.

Al realizar cálculos acoplados de flujo de fluidos, transferencia de calor y reacciones químicas, CFD convierte el horno en un "gemelo digital" predictivo. Esto permite a los ingenieros pronosticar comportamientos críticos como la estabilidad de la llama y los puntos de ignición, reduciendo drásticamente los costos experimentales y acelerando la implementación de nuevas mezclas de combustible.

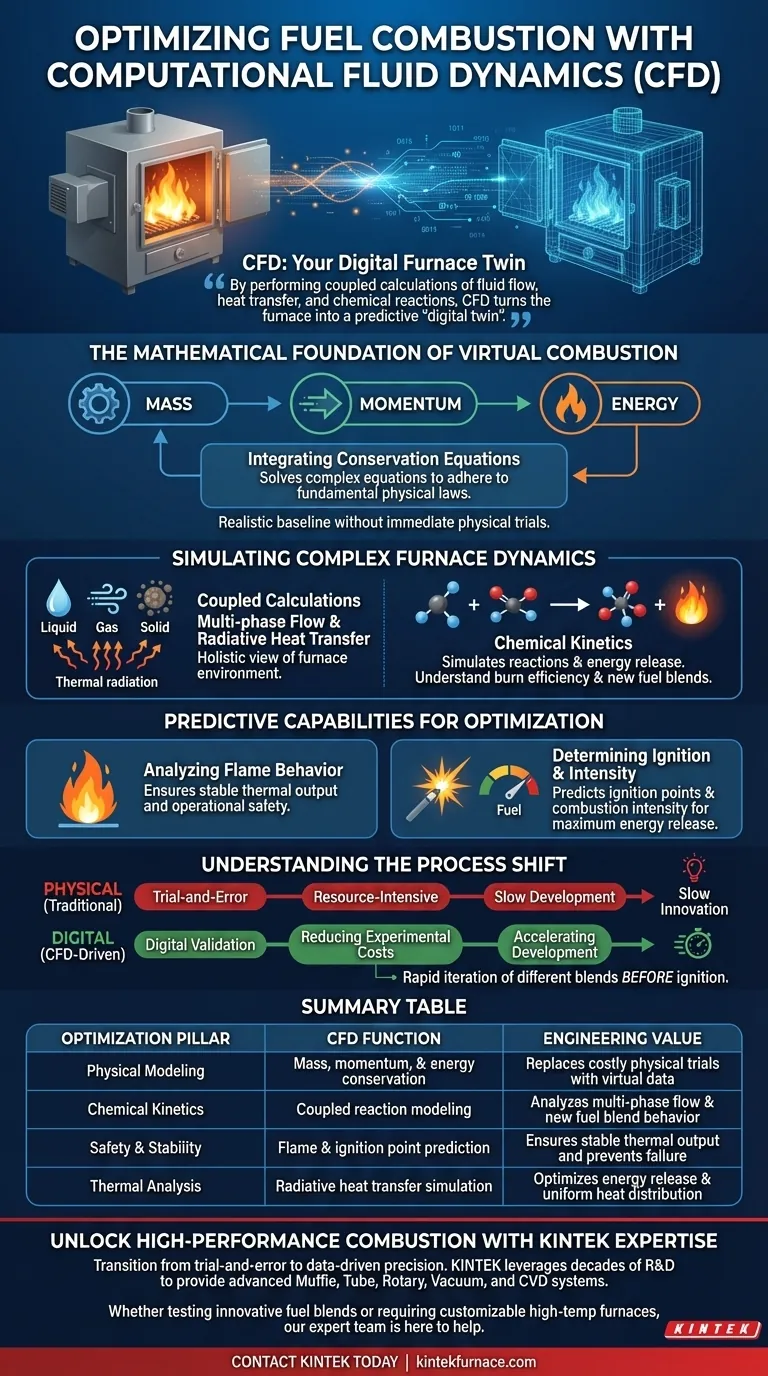

La Base Matemática de la Combustión Virtual

Integración de Ecuaciones de Conservación

En su núcleo, CFD se basa en la resolución de complejas ecuaciones de conservación.

Estas ecuaciones dan cuenta de la conservación de masa, momento y energía dentro del sistema.

Este rigor matemático asegura que la simulación se adhiera a las leyes físicas fundamentales, proporcionando una base realista para la optimización sin necesidad de pruebas físicas inmediatas.

Simulación de Dinámicas Complejas de Hornos

Cálculos Acoplados

La combustión no se trata solo de fuego; implica múltiples físicas interconectadas.

CFD realiza cálculos acoplados que vinculan diferentes fenómenos simultáneamente.

Esto incluye el modelado de flujo multifásico (cómo interactúan sólidos, líquidos y gases) junto con la transferencia de calor radiante para crear una visión holística del entorno del horno.

Cinética Química

Más allá del flujo y el calor, CFD modela las reacciones químicas reales que ocurren en el horno.

Simula la cinética química para comprender cómo las moléculas de combustible se descomponen y liberan energía.

Este nivel de detalle es esencial para comprender la eficiencia de la quema y las interacciones dentro de diferentes mezclas de combustible.

Capacidades Predictivas para la Optimización

Análisis del Comportamiento de la Llama

Los ingenieros utilizan estas simulaciones para predecir la estabilidad de la llama bajo diversas condiciones.

Asegurar una llama estable es fundamental para una salida térmica constante y la seguridad operativa.

Determinación de la Ignición y la Intensidad

CFD permite la predicción precisa de los puntos de ignición.

También pronostica la intensidad de la combustión, ayudando a los ingenieros a ajustar el proceso para una máxima liberación de energía.

Estos datos ayudan a ajustar los parámetros para evitar ineficiencias o condiciones inestables peligrosas antes de que el combustible se encienda.

Comprensión del Cambio de Proceso

De Físico a Digital

La optimización tradicional se basa en gran medida en el ensayo y error, lo que consume muchos recursos.

CFD cambia este paradigma al validar conceptos digitalmente, reduciendo específicamente los costos experimentales.

Aceleración del Desarrollo

El software es particularmente valioso al probar nuevas combinaciones de combustible.

Acelera el ciclo de desarrollo al permitir la iteración rápida de diferentes mezclas, prediciendo su rendimiento antes de la ignición real.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es la reducción de costos: Utilice CFD para identificar virtualmente las mezclas de combustible más prometedoras, minimizando el número de pruebas físicas costosas en el horno requeridas.

- Si su enfoque principal es la innovación rápida: Aproveche el modelado de cinética química para iterar rápidamente sobre nuevas y complejas combinaciones de combustible que serían demasiado lentas de desarrollar solo a través de experimentación física.

CFD transforma la optimización de la combustión de un proceso experimental costoso a una disciplina de ingeniería predictiva y basada en datos.

Tabla Resumen:

| Pilar de Optimización | Función CFD | Valor de Ingeniería |

|---|---|---|

| Modelado Físico | Conservación de masa, momento y energía | Reemplaza costosas pruebas físicas con datos virtuales |

| Cinética Química | Modelado de reacciones acopladas | Analiza el flujo multifásico y el comportamiento de nuevas mezclas de combustible |

| Seguridad y Estabilidad | Predicción de llama y punto de ignición | Asegura una salida térmica estable y previene fallos |

| Análisis Térmico | Simulación de transferencia de calor radiante | Optimiza la liberación de energía y la distribución uniforme del calor |

Desbloquee una Combustión de Alto Rendimiento con la Experiencia de KINTEK

Transiciónese del ensayo y error a la precisión basada en datos. KINTEK aprovecha décadas de I+D y excelencia en fabricación para proporcionar sistemas avanzados de mufas, tubos, rotatorios, de vacío y CVD diseñados para los procesos térmicos más exigentes.

Ya sea que esté probando mezclas de combustible innovadoras o necesite un horno de alta temperatura personalizable para necesidades de investigación únicas, nuestro equipo de expertos está aquí para ayudarle a optimizar sus resultados.

Contacte a KINTEK Hoy para descubrir cómo nuestros hornos de laboratorio de alto rendimiento y conocimientos técnicos pueden acelerar su camino hacia la innovación.

Guía Visual

Referencias

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas del secado por microondas para briquetas de mineral de hierro? Perspectivas expertas del proceso

- ¿Por qué es necesario un control preciso de la velocidad de calentamiento durante la pirólisis del bambú? Optimizar la calidad del nanocompuesto de Au-NPs/BC

- ¿Por qué se requiere un horno de alta precisión para la síntesis de Li22Sn5? Garantizar la estabilidad de la aleación de fase pura

- ¿Cuál es el propósito de recubrir los electrodos de aluminio con Au80Pd20? Mejora de la precisión en la caracterización de nanopartículas

- ¿Qué condiciones de procesamiento centrales proporciona un horno de alta temperatura de laboratorio? Optimice los resultados del curado de geopolímeros

- ¿Cuál es el propósito de usar un horno industrial para el secado a baja temperatura? Guía experta para el procesamiento de vidrio

- ¿Cómo afecta la colocación del papel de cobre a la preparación del Cu(111) monocristalino? Lograr un crecimiento de grano perfecto

- ¿Cuáles son las ventajas fundamentales de utilizar un horno de sinterización por microondas? Desbloquee la precisión en cerámicas de Al2O3/TiC