El control preciso de la velocidad de calentamiento es la variable fundamental que dicta la integridad estructural del biocarbón de bambú durante la pirólisis. Específicamente, utilizar una velocidad de rampa lenta de aproximadamente 2 °C por minuto permite la liberación gradual de compuestos volátiles, evitando el colapso estructural interno y asegurando que el material pueda albergar eficazmente nanopartículas de oro.

Conclusión Principal El control de la velocidad de calentamiento no se trata solo de la gestión de la temperatura; se trata de gestionar el estrés mecánico causado por la expansión del gas. Una rampa lenta preserva la arquitectura natural de los tubos cribosos del bambú, creando la alta área superficial específica requerida para la distribución uniforme y la estabilización de las nanopartículas de oro (Au-NPs).

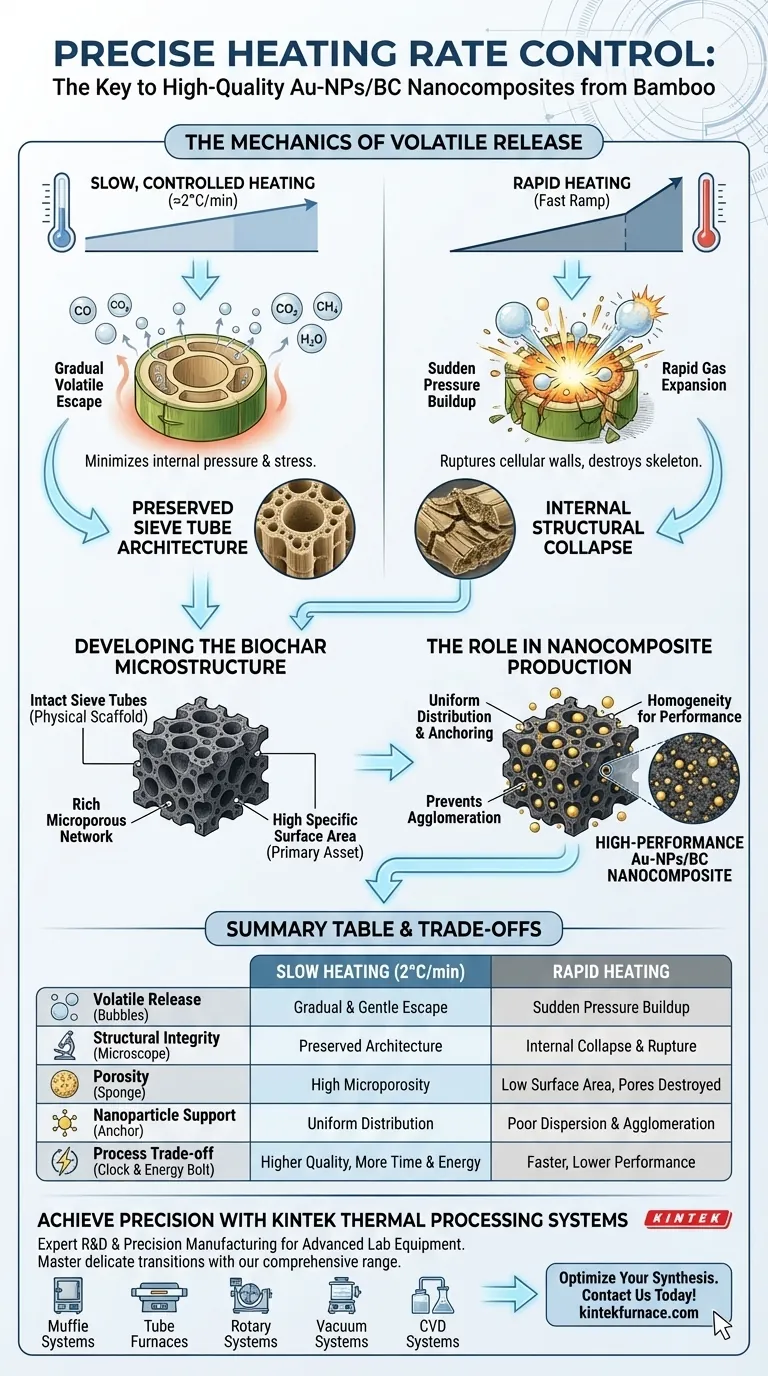

La Mecánica de la Liberación de Volátiles

Gestión de la Presión Interna

Durante la pirólisis, el bambú sufre descomposición térmica, generando diversos subproductos volátiles. Estos incluyen monóxido de carbono, dióxido de carbono, metano y vapor de agua.

La Consecuencia del Calentamiento Rápido

Si la temperatura aumenta demasiado rápido, estos gases se forman y se expanden rápidamente dentro de la matriz de bambú. Esta presión repentina puede romper las paredes celulares, destruyendo efectivamente el esqueleto interno del material.

El Beneficio de la Desvolatilización Controlada

Una velocidad de calentamiento precisa y lenta (por ejemplo, 2 °C por minuto) modera este proceso. Permite que los volátiles escapen suavemente, minimizando el estrés físico en el material en carbonización.

Desarrollo de la Microestructura del Biocarbón

Preservación de los Tubos Cribosos

El bambú está compuesto naturalmente por complejas estructuras de tubos cribosos. El calentamiento controlado es la única forma de retener estas arquitecturas biológicas durante la transición a biocarbón.

Creación de Microporosidad

Al prevenir el colapso estructural, la liberación lenta de volátiles facilita el desarrollo de una rica red microporosa.

Aumento del Área Superficial Específica

La preservación de estos microporos y tubos cribosos da como resultado un biocarbón (BC) con un área superficial específica significativamente alta. Esta vasta área superficial es el activo principal del material.

El Papel en la Producción de Nanocompuestos

Proporcionar un Andamio Físico

Para los nanocompuestos de Au-NPs/BC, el biocarbón sirve como sistema de soporte físico. La calidad de este soporte está determinada enteramente por el proceso de pirólisis.

Garantizar la Distribución Uniforme

Los microporos desarrollados actúan como sitios de anclaje para las nanopartículas de oro. Esto evita que las partículas se agrupen (aglomeración).

Lograr la Homogeneidad

Debido a que se preserva la estructura del tubo criboso, las nanopartículas de oro pueden distribuirse uniformemente por todo el compuesto. Esta uniformidad es crucial para el rendimiento del material en aplicaciones catalíticas o de detección.

Comprensión de las Compensaciones

Eficiencia del Proceso vs. Calidad del Material

La principal compensación de la pirólisis precisa de baja velocidad es el tiempo. Una velocidad de rampa de 2 °C por minuto extiende significativamente la duración del proceso de síntesis en comparación con métodos más rápidos.

Implicaciones Energéticas

Los tiempos de procesamiento más largos conducen inherentemente a un mayor consumo de energía durante la fase de fabricación.

Justificación del Costo

Sin embargo, para nanocompuestos de alto rendimiento, esta ineficiencia es necesaria. Los métodos de calentamiento rápido, aunque más rápidos, producen un carbón de baja área superficial que no puede soportar ni dispersar eficazmente las nanopartículas de oro.

Optimización de su Estrategia de Pirólisis

Para producir nanocompuestos de Au-NPs/BC de alta calidad, debe alinear sus parámetros de procesamiento térmico con sus objetivos estructurales.

- Si su enfoque principal es la Integridad Estructural: Adhiérase estrictamente a una velocidad de rampa lenta (2 °C/min) para prevenir el colapso de los poros durante la fase de desgasificación.

- Si su enfoque principal es el Rendimiento de las Nanopartículas: Priorice el desarrollo de microporos sobre la velocidad de procesamiento, ya que estos son necesarios para prevenir la agregación de partículas de oro.

Al tratar la velocidad de calentamiento como una herramienta arquitectónica crítica, asegura la transformación del bambú crudo en un nanotransportador poroso y altamente efectivo.

Tabla Resumen:

| Parámetro | Impacto del Calentamiento Lento (2 °C/min) | Impacto del Calentamiento Rápido |

|---|---|---|

| Liberación de Volátiles | Escape gradual y suave | Acumulación de presión repentina |

| Integridad Estructural | Arquitectura de tubos cribosos preservada | Colapso y ruptura interna |

| Porosidad | Alta microporosidad desarrollada | Baja área superficial, poros destruidos |

| Soporte de Nanopartículas | Distribución y anclaje uniformes | Mala dispersión y aglomeración |

| Compensación del Proceso | Mayor calidad, más tiempo/energía | Más rápido, pero menor rendimiento del material |

Eleve su Investigación de Nanocompuestos con Procesamiento Térmico de Precisión

Lograr la arquitectura perfecta de biocarbón para nanocompuestos de Au-NPs/BC requiere un control inflexible sobre los parámetros de calentamiento. KINTEK proporciona el equipo de laboratorio avanzado necesario para dominar estas delicadas transiciones.

Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD. Ya sea que necesite una rampa lenta de 2 °C/min para la pirólisis de bambú o un horno de alta temperatura totalmente personalizado para materiales únicos, KINTEK garantiza que su investigación esté respaldada por confiabilidad y un rendimiento térmico uniforme.

¿Listo para optimizar la síntesis de su material? ¡Contáctenos hoy para encontrar la solución térmica ideal para las necesidades específicas de su laboratorio!

Guía Visual

Referencias

- Synthesis and characterization of gold nanoparticle-mediated bamboo biochar nanocomposite-based electrode and analysis of its electrochemical behavior. DOI: 10.56042/ijbb.v62i2.12109

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de secado al vacío a la estabilidad de los electrodos de baterías de litio-selenio? Garantiza la pureza y el rendimiento

- ¿Por qué se requiere un horno de temperatura constante para los polvos de aleación CoCrFeNiMn? Garantice un depósito superior libre de defectos

- ¿Por qué es fundamental la precisión de un horno automático de control de temperatura en la síntesis de vidrio? Logre una precisión de 1350 °C

- ¿Qué papel juega el papel de grafito en los experimentos de condensación de vapor de magnesio? Una clave para la recolección y el análisis de alta pureza

- ¿Por qué se requiere un proceso de pre-fusión en los estudios de equilibrio de fases? Restablezca su muestra para obtener resultados precisos

- ¿Por qué se prefiere el hidruro de magnesio (MgH2) para la premagnesiación de SiOx? Optimización del control térmico y la estabilidad de la batería

- ¿Cuál es la función principal de un horno de convección forzada en la preparación de muestras de plantas? Asegure datos precisos en todo momento

- ¿Cómo contribuyen los intercambiadores de calor a la eficiencia energética? Mejora el rendimiento de tu sistema de energía híbrido